Le segment des scies à panneaux marquées par une tendance à l'automatisation toujours plus poussée

La scie à panneaux n'est plus un poste isolé, mais se retrouve intégrée dans une ligne complète que nous pouvons en fait considérer comme une seule grosse machine. L'intégration de plusieurs machines d'usinage en une seule ligne n'a rien de bien neuf en soi, mais les solutions proposées sont en revanche de plus en plus intelligentes, étendues et complètes.

Couplage avec le magasin à panneaux

La scie à panneaux peut toujours être alimentée par le magasin automatique de panneaux. Le panneau à découper est acheminé à l'entrée de la scie à panneaux au moyen d'un bras robotisé équipé d préhenseurs sous vide. Le magasin de panneaux gère le stock de manière autonome et peut le réorganiser et le charger même en dehors des heures d'ouverture. Le matériau est introduit sans l'intervention d'un opérateur. Cela présente l'avantage que l'opérateur peut effectuer d'autres activités pendant ce processus.

Après le chargement sur la scie à panneaux, les doigts de serrage du système de poussée saisissent le panneau et l'alignent pour la première coupe. Chaque coupe donne lieu à une bande qui est normalement mise de côté par un opérateur humain. Une fois le premier cycle terminé, l'opérateur réintroduit les bandes dans la machine, une par une ou par lots, pour le deuxième cycle de sciage, jusqu'à obtention de la coupe voulue.

Le magasin automatique est très populaire comme application dans les scies à panneaux, mais les fabricants l'intègrent aussi de plus en plus dans d'autres conceptions et machines.

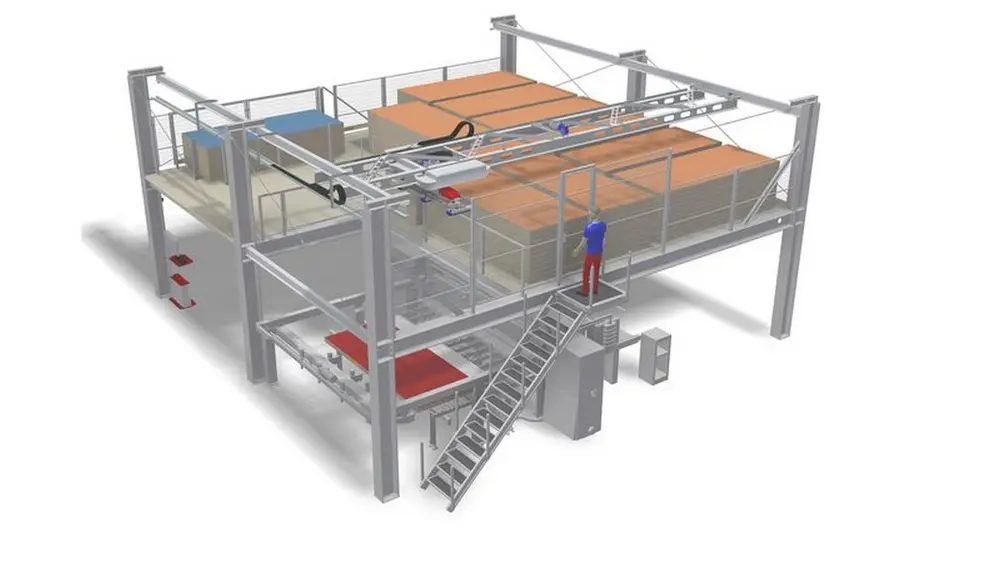

Ces dernières années, on note comme évolution importante la popularité croissante des magazins de panneaux à plusieurs niveaux. Dans cette configuration, le magasin est situé au-dessus de la scie à panneaux. La construction d'un magasin de panneaux plus haut garantit un gain d'espace et d'efficacité important.

Intervention humaine superflue

Plusieurs options rendent l'intervention humaine entre les deux cycles superflue.

Disposition angulaire

Pour éliminer la perte de temps et la manipulation humaine, on peut aussi choisir la disposition angulaire de deux machines. Une machine est équipée d'une table de levage comme tampon d'introduction et assure le sciage des bandes. Une fois que c'est fait, les préhenseurs de la seconde scie saisissent les bandes pour les découper ensuite. Du fait que les préhenseurs de la seconde scie se positionnent de façon individuelle, on peut exécuter n'importe quelle configuration de découpe de façon entièrement automatique via la disposition angulaire. De plus, ceci est particulièrement rapide : cela permet d'usiner deux éléments par minute, donc des milliers de pièces par shift.

Sciage et fraisage

Le nec plus ultra, c'est toutefois une disposition angulaire pour laquelle une unité supplémentaire, placée sur le chariot de la première scie à panneaux, est en mesure de fraiser transversalement au trait de scie. Ceci permet de découper un panneau selon un modèle assez complexe en un seul cycle, ce qui accroît fortement l'efficacité de la machine bien entendu.

Système ROS (Robot operated system)

L'élimination de l'intervention humaine en combinaison avec un magasin de panneaux automatique est plus évidente dans les versions équipées d'un système ROS. Dans ces versions, un bras robotique se charge automatiquement d'un certain nombre d'opérations qui seraient normalement effectuées par un opérateur. Par exemple :

- Retournement des pièces/strips;

- Mise en tampon des pièces/bandes;

- Empilage et triage sur palettes (en fonction des machines suivantes).

Les avantages d'un système ROS sont clairs :

- Aucun opérateur n'est nécessaire pour gérer le lot ;

- Très faible risque d'endommagement par l'opérateur (marge d'erreur plus faible) ;

- Moins de temps d'arrêt (éliminer les temps d'arrêt) ;

- Usinage autonome ;

- Efficacité accrue.

Étiquette

Un autre exemple des possibilités d'automatisation dans les scies à refendre est de savoir comment et quand appliquer une étiquette avec un code QR.

Étiquetage en charge

Il existe sur le marché des systèmes qui appliquent automatiquement les étiquettes sur le panneau aux positions correctes avant de traiter le panneau. L'opérateur n'a donc plus besoin de le faire lorsqu'il retire le panneau. Cela s'applique à l'étiquetage d'un panneau ou de plusieurs panneaux superposés. Cela évite à l'opérateur d'avoir à retirer les panneaux un par un pour appliquer les étiquettes appropriées, ce qui représente un travail lourd.

Le placement automatique des étiquettes est possible dans un angle de 0 à 90° degrés. Lorsque le processus d'étiquetage du panneau supérieur est terminé, ce panneau est amené à la scie à panneaux et scié. Pendant le sciage, le panneau suivant est préparé avec des étiquettes automatiquement et simultanément. Il n'y a donc pas de perte de temps.

Pendant la découpé

De même, pendant le processus de sciage sur la machine, le panneau supérieur peut être étiqueté pour être associé à un code-barres pendant le processus de sciage final. L'étiquette est appliquée entre les bandes de plastique peu après l'opération de sciage, de sorte que l'aspiration des poussières a déjà fait son travail et que l'étiquette peut être collée de manière qualitative.

Étiquette avec code-barres après sciage

Dans de nombreux environnements de production, l'application d'une étiquette avec code-barres sur les pièces sciées est devenue une procédure standard. Sur certaines machines à dimensionner les panneaux, cette opération est réalisée de manière entièrement automatique par une imprimante d'étiquettes et une étiquette autocollante intégrées au faisceau de la presse. Cette solution permet de gagner beaucoup de temps et de minimiser la marge d'erreur. Comme mentionné précédemment, il est également possible d'étiqueter les produits avant de les scier. Le choix appartient au client !

Couplage avec le reste de la production

Une fois toutes les bandes coupées sur mesure, ces pièces sont transférées automatiquement via des convoyeurs vers les autres unités d'usinage (encolleuse de chants, perceuse et fraiseuse, machines à ferrure, ...). Entre les unités d'usinage, on prévoit des étagères 'tampon' afin de ne pas devoir interrompre la production en cas de ralentissements éventuels. Une étiquette avec code-barres n'est en principe plus nécessaire, vu que le flux est automatique et que le logiciel connaît exactement l'emplacement et le modèle de chaque pièce sur la ligne.

Il existe également sur le marché un logiciel qui indique visuellement sur quelle palette l'opérateur doit placer la pièce finie et notifie l'opérateur une fois qu'une palette est complète et peut être déplacée... Cela aide l'opérateur à décharger rapidement et efficacement et à préparer correctement les piles pour les usinages suivants. Résultat : une marge d'erreur moindre et moins de temps perdu passé à rechercher des pièces.

Merci à: Rogiers-Vanpoucke, Haco Trading, Constant Philips, DB&S Machines et Optimat Group