Beter schaven leidt tot beter profileer- en schuurwerk

Bij elke stap binnen een productieproces wordt de maximaal te behalen kwaliteit steeds bepaald door de al dan niet correcte uitvoering van de eraan voorafgaande stappen. In dit geval betekent dit concreet dat wie niet goed schaaft, vaak nefaste problemen kan ondervinden bij het profileren of schuren. In dit artikel geven we u alvast negen tips mee die u zullen helpen om uw schaafwerk te optimaliseren. Ideale oplossingen bestaan echter niet: goed schaven is vaak een kwestie van de juiste compromissen maken.

1) vind de juiste schaafparameters

Machineslag

Indien we het oppervlak van een geschaafd stuk hout sterk zouden uitvergroten, dan kunnen we een golfvormige structuur onderscheiden. Die golfstructuur is terug te brengen tot de slag van het snijgereedschap, ook wel de machineslag genoemd. Algemeen gesteld kunnen we zeggen dat hoe kleiner de lengte van deze machineslag is (dus hoe korter de 'golven'), hoe beter de kwaliteit van het schaafbeeld zal zijn. Of omgekeerd: hoe groter de lengte van deze machineslag, hoe slechter de kwaliteit van het schaafbeeld. De lengte van de machineslag (Fz) wordt bepaald door de volgende factoren:

- de doorvoersnelheid van het te bewerken stuk (Vf);

- het aantal messen op de schaafkop (Z);

- het toerental van het snijgereedschap (N).

Bij traditionele opspanning van de schaafkop zien we echter dat de machineslag groter durft uit te vallen dan gewenst. Dat komt doordat er bij opspanning een kleine speling ontstaat. De manier waarop de schaafkop namelijk op de machinespindel wordt geklemd, heeft een invloed op de speling tussen de machinespindel en het asgat van de schaafkop. Bij een traditionele, mechanische opspanning ontstaat er een speling van enkele micron. Hierdoor zal de schaafkop licht excentrisch gaan draaien, wat resulteert in onregelmatigheden in het schaafbeeld.

Hoe kleiner de lengte van de machineslag is, hoe beter de kwaliteit van het schaafbeeld

Om die speling tot een minimum te reduceren, dient men te kiezen voor een hydro-opspanning. In combinatie met het jointen (zie punt 2) kan de speling zelfs volledig weggewerkt worden, waardoor men meerdere werkelijk snijdende messen op de schaafkop kan plaatsen.

De juiste schaafparameters

Bij het vinden van de juiste schaafparameters moet men steeds een compromis maken tussen een optimaal schaafbeeld en andere factoren zoals productiesnelheid, vermogen van de machine, geluidsniveau, aankoopprijs van de schaafkoppen en -messen, standtijd van de messen, de aard van de bewerking (kops-, langs- of dwarshout), de te bewerken houtsoort (bv. hardhout of grenen) ...

De schaafkwaliteit is uiteraard ook afhankelijk van het correct aandrukken van het hout. Zo zijn er nu systemen op de markt waarbij de drukkracht van de aandrijfrollen niet met veren, maar met pneumatische cilinders gebeurt. De druk is dan instelbaar op de gebruiksvriendelijke terminal van de machine.

2) messen beschrijven een gelijke diameter

De messen op de schaafkop dienen een gelijke diameter te beschrijven. Indien dat niet zo is, dan zal het mes met het verst uitstekende snijvlak meer snijwerk voor zijn rekening nemen dan de andere messen en dus ook sneller bot worden. Ook kan dat zorgen voor onregelmatigheden in het schaafbeeld. De eerder vernoemde opspanning verhelpt dit probleem al voor een groot stuk, maar wie echt wil dat alle messen op de schaafkop in gelijke mate snijden, moet bijkomend nog eens gaan werken met een jointsysteem.

Jointen

Jointen houdt in dat men op de machine een slijpsysteem voorziet dat de messen voortdurend op de correcte diameter houdt. Op die manier kan men het aantal werkelijk snijdende messen verhogen. Dat biedt als belangrijkste voordeel dat men bij grotere doorvoersnelheden een gelijke kwaliteit kan behouden. De mogelijkheid bestaat ook om (in de slijperij) de messen te slijpen terwijl ze op de schaafkop zitten. Zo staan ze ook perfect in rondloop.

Aandachtspunt

De jointfase, ofwel de breedte van het mesoppervlak dat rechtstreeks in contact komt te staan met de jointsteen, mag bij zacht hout niet groter zijn dan 0,5 mm en bij hardhout niet groter dan 0,7 mm.

3) Diepte van de machineslag

Naast de lengte van de machineslag is ook de diepte van de machineslag bepalend voor de kwaliteit van het schaafbeeld. Hoe minder diep de slag, hoe beter de oppervlaktekwaliteit. Hiertoe dient men de diameter van het snijgereedschap zo groot mogelijk te houden. Kleinere diameters resulteren in een iets diepere machineslag. Grotere diameters vereisen wel meer motorvermogen.

4) verspaningshoek

Alleen bij een positieve spaanhoek met voldoende vrijloop is verspanen met geringe snijkracht mogelijk. Bij een toename van de spaanhoek wordt de spaanafname makkelijker, maar neemt de oppervlaktekwaliteit van het werkstuk af. In de regel zal men zachte materialen met een grote spaanhoek en harde materialen met een kleine of zelfs negatieve spaanhoek bewerken. De ideale tand- of wighoek zal meestal zo'n 50° groot zijn bij gejointe messen en 40° bij niet-gejointe messen.

5) Bewerkingszin

In de praktijk wordt er vrijwel steeds in tegenloop geschaafd. Hierbij ontstaat een langgerekte spaan die toeneemt in dikte. Deze manier van werken laat een geringere snijkracht en dus langere standtijden en minder benodigd motorvermogen toe. Nadeel is echter dat bij moeilijke werkstukken (kops- of dwarshout, spaanplaten ...) er een verhoogde kans op uitbreken van het hout is. Om dat laatste te vermijden, wordt er af en toe ook in meeloop geschaafd. Dat is echter nadelig voor de standtijd van de messen.

6) extra assen op vierzijdige schaafmachine

Een vierzijdige schaafmachine wordt steeds frequenter uitgerust met een vijfde en zelfs een zesde, zevende, achtste ... as. De bedoeling hiervan is om het schaafproces in twee of meerdere fases te laten verlopen. De eerste assen schaven het hout op de brutobreedte of -dikte, waarna de overige assen het hout fijnschaven of profileren. Hierdoor verbetert men niet alleen de kwaliteit van het schaafwerk, maar verhoogt men ook gevoelig de standtijd van de messen.

7) correct opspannen van de messen

Cruciaal voor een onberispelijke oppervlaktekwaliteit is uiteraard een correcte opspanning van de messen in het lichaam van de schaafkop.

Naslijpbare messen

Naslijpbare messen zijn iets goedkoper in aankoop en hebben het voordeel dat men ze vele malen kan (laten) naslijpen. Nadeel is echter dat het inzetten en opspannen van deze messen in de schaafkop vrij arbeidsintensief is. Om tot een goed resultaat te komen is het van groot belang een instelapparaat te gebruiken. De rugvertanding op bepaalde messen maakt het makkelijker om tot een correcte positionering te komen.

Naslijpbare messen zijn iets goedkoper in aankoop en hebben het voordeel dat men ze vele malen kan (laten) naslijpen. Nadeel is echter dat het inzetten en opspannen van deze messen in de schaafkop vrij arbeidsintensief is. Om tot een goed resultaat te komen is het van groot belang een instelapparaat te gebruiken. De rugvertanding op bepaalde messen maakt het makkelijker om tot een correcte positionering te komen.

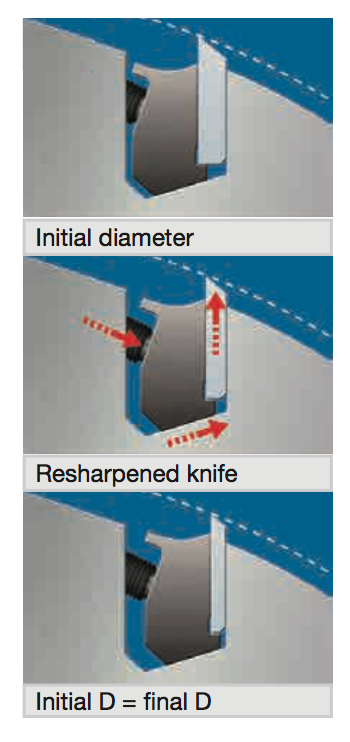

Een nieuwigheid is een uniek automatisch terugwinningsysteem voor de buitendiameter van nageslepen schaafmessen

Een nieuwigheid van de laatste jaren is echter de mogelijkheid om te kiezen voor een uniek automatisch terugwinningsysteem voor de buitendiameter van nageslepen schaafmessen. De nageslepen messen kunnen tijdens de montage namelijk gemonteerd worden zonder een verlies te lijden op de initiële buitendiameter. Deze nieuwigheid zorgt ervoor dat het argument voor wegwerpmessen - dat die de garantie bieden op exact dezelfde buitendiameter in tegenstelling tot de naslijpbare opties (die voordien na slijpen kleiner werden) - tenietgedaan wordt. Dat betekent minder wegwerpmessen, wat duurzamer uitkomt, ondanks het feit dat staal makkelijker gerecupereerd kan worden.

Wegwerpmessen

Wegwerpmessen zijn iets duurder in aankoop, maar kunnen erg snel en makkelijk gewisseld worden via een snelopspansysteem. Ze zijn aan twee kanten bruikbaar, maar niet naslijpbaar. Toch proberen sommige schrijnwerkers dat nog te doen, wat een negatief effect kan hebben op het schaafbeeld.

8) investeer in kwaliteitsvolle messen

Door de goedkopere aanschafprijs kiezen veel schrijnwerkers nog steeds voor de standaard-HSS-messen. Indien men hoofdzakelijk met grenen of met de zachtere, inlandse houtsoorten werkt, levert dat dan ook weinig problemen op. Het is pas op het moment dat men frequent exotische hardhoutsoorten verwerkt, dat de problemen de kop opsteken. De messen slijten in dat geval veel sneller af. Ook kunnen er zich kleine kappen in het mes vormen, wat zich uiteraard zal vertalen in het schaafbeeld.

Hardmetaal of stelliet

Voor het schaven van veeleisende houtsoorten (hardhout, exoten) vormen messen van hardmetaal of stelliet de meest geschikte oplossing. Hardmetaal is een composiet bestaande uit carbiden van wolfraam, titanium, tantalium, molybdeen ... die gesinterd zijn met kobalt als bindmiddel. Stelliet is dan weer een type hardmetaal en bestaat uit chroom en wolfraam, gesinterd met kobalt als bindmiddel. Beide materialen hebben een beduidend hogere standtijd dan HSS-messen.

Gecoate messen

In de metaalindustrie werkt men al langer met gecoate messen om de standtijd van de messen te verhogen en om het toepassingsgebied van het gereedschap uit te breiden. Er bestaan verschillende types coatings die door middel van een opdampmethode op HSS- of HM-messen aangebracht kunnen worden. Het is bewezen dat men met een gecoat mes tot driemaal langer kan schaven dan met hetzelfde niet-gecoate mes.

PKD

Om mdf-platen of andere veeleisende materialen te profileren maakt men het best gebruik van messen die bekleed zijn met PKD (polykristallijndiamant). Aandachtspunt is hier dat, indien men de mdf-platen later met een folie wil ommantelen, de slag zo klein en ondiep mogelijk gehouden moet worden.

9) Zorg voor schone werkstukken

Binnen het atelier moet u de werkstukken met de grootste zorg stockeren en manipuleren. Stof, zand en vuiligheid op de te schaven werkstukken kunnen een verkorte standtijd van de messen en een verhoogde slijtage aan de machine veroorzaken. In sommige gevallen is het schoonmaken van de werkstukken met perslucht aangewezen.