Optimiser le rabotage pour une meilleure qualité de profilage et de ponçage

À chaque étape d'un processus de production, la qualité maximale dépend toujours de la bonne réalisation ou non des étapes précédentes. Dans ce cas, cela signifie que si le rabotage n'est pas optimal, vous risquez de rencontrer de gros problèmes lors du profilage ou du ponçage. Dans cet article, nous vous donnons neuf conseils qui vous permettront d'optimiser votre rabotage. Cependant, il n'existe pas de solution idéale: un bon rabotage consiste souvent à faire les bons compromis.

1) définir les bons paramètres de rabotage

Course de la machine

Si nous agrandissons la surface d'un morceau de bois raboté, nous pouvons distinguer une structure en forme de vague. Cette structure ondulée peut être attribuée à la course de l'outil de coupe, également appelée course de la machine. De manière générale, plus la longueur de cette course de la machine est courte, meilleure sera la qualité de l'image de rabotage. Ou, à l'inverse, plus la course de la machine est longue, plus la qualité de l'image de rabotage est mauvaise. La longueur de la course de la machine (Fz) est déterminée par les facteurs suivants:

- la vitesse d'avance de la pièce (Vf);

- le nombre de lames sur le porte-outil de rabotage (Z)

- la vitesse de l'outil de coupe (N).

Cependant, avec le serrage traditionnel de la tête de rabotage, nous constatons que la course de la machine a tendance à être plus importante que souhaitée. Ceci est dû au fait qu'un petit jeu apparaît lors du serrage. La façon dont la tête de rabotage est fixée sur la broche de la machine affecte le jeu entre la broche de la machine et la broche de la tête de rabotage. Avec un serrage mécanique traditionnel, un jeu de quelques microns est créé. Cela entraîne une légère rotation excentrique de la tête de rabotage, ce qui provoque des irrégularités dans le motif de rabotage.

Plus la longueur de course de la machine est courte, meilleure sera la qualité de l'image de rabotage

Pour réduire ce jeu au minimum, il faut opter pour l'hydrofixation. En combinaison avec le rabotage (voir point 2), le jeu peut même être complètement éliminé, ce qui permet d'équiper la tête de rabotage de plusieurs véritables lames de coupe.

Les bons paramètres de rabotage

Pour trouver les bons paramètres de rabotage, il faut toujours faire un compromis entre un schéma de rabotage optimal et d'autres facteurs tels que la vitesse de production, la puissance de la machine, le niveau sonore, le prix d'achat des têtes de rabotage et des lames, la durée de vie des lames, la nature de l'opération (bois en bout, longitudinal ou transversal), le type de bois à usiner (par exemple, bois dur ou pin) ...

Bien entendu, la qualité du rabotage dépend aussi du bon pressage du bois. Il existe maintenant sur le marché des systèmes dans lesquels la pression des rouleaux d'entraînement n'est pas appliquée par des ressorts, mais par des cylindres pneumatiques. La pression est ensuite réglable sur le terminal convivial de la machine.

2) Les lames décrivent un diamètre égal

Les lames de la tête de rabotage doivent décrire un diamètre égal. Si ce n'est pas le cas, la lame le tranchant est le plus saillant sera responsable d'un plus grand travail de coupe que les autres lames et s'émoussera donc plus rapidement. Cela peut également entraîner des irrégularités dans le schéma de rabotage. Le dispositif de fixation mentionné ci-dessus résout déjà ce problème dans une large mesure, mais si vous voulez vraiment que toutes les lames du rabot coupent à la même vitesse, vous devez en plus travailler avec un système de jointure.

jointage

Par jointage, on entend un système d'affûtage intégré sur la machine pour maintenir en permanence les lames au bon diamètre. De cette manière, le nombre de lames effectives peut être augmenté. Le principal avantage est qu'on maintient la même qualité à des taux d'alimentation plus élevés. Il est également possible (dans l'atelier d'affûtage) d'affûter les lames pendant qu'elles sont sur la tête de rabotage. De cette façon, ils sont aussi parfaitement en mouvement circulaire.

Point d'attention

La phase de jointage, c'est-à-dire la largeur de la surface de la lame en contact direct avec la pierre, ne doit pas dépasser 0,5 mm pour le bois tendre et 0,7 mm pour le bois dur.

3) Profondeur de la course de la machine

Outre la longueur de la course de la machine, la profondeur de la course de la machine détermine également la qualité du motif de rabotage. Moins le trait est profond, meilleure est la qualité de la surface. À cette fin, le diamètre de l'outil de coupe doit être aussi grand que possible. Les diamètres plus petits entraînent une course de machine légèrement plus profonde. Les diamètres plus importants nécessitent une plus grande puissance du moteur.

4) Angle d'usinage

Seul un angle de coupe positif avec un dégagement suffisant permet d'usiner avec des forces de coupe faibles. L'augmentation de l'angle de coupe facilite l'enlèvement des copeaux, mais réduit la qualité de la surface de la pièce. En règle générale, les matériaux tendres doivent être usinés avec un grand angle de coupe et les matériaux durs avec un angle de coupe faible, voire négatif. L'angle idéal de la dent ou du coin se situe généralement autour de 50° pour les lames jointées et de 40° pour les lames non jointées.

5) Sens de l'usinage

Dans la pratique, le rabotage est presque toujours effectué en opposition. Cela crée un copeau allongé dont l'épaisseur augmente. Cette façon de travailler permet d'obtenir une force de coupe plus faible et donc une plus grande durée de vie de l'outil et une moindre consommation d'énergie du moteur. L'inconvénient, cependant, est que pour les pièces difficiles (bois à fil fin ou croisé, panneaux d'aggloméré, etc.), le risque de rupture du bois est plus élevé. Afin d'éviter ce dernier, le rabotage est parfois effectué en avalant. Cependant, cela est préjudiciable à la durée de vie des lames.

6) axes supplémentaires sur les rabots à quatre côtés

Une raboteuse à quatre faces est de plus en plus souvent équipée d'une cinquième, voire d'une sixième, septième, huitième ... axe. L'objectif est de faire en sorte que le processus de rabotage se déroule en deux ou plusieurs étapes. Le premier axe rabote le bois sur sa largeur ou son épaisseur brute, puis les autres axes affinent ou profilent le bois. Cela permet non seulement d'améliorer la qualité du rabotage, mais aussi d'augmenter considérablement la durée de vie des lames.

7) Serrage correct de la lame

Le serrage correct des lames dans le corps de la tête de rabotage est bien entendu essentiel pour obtenir une qualité de surface impeccable.

lames affûtables

Les lames affûtables sont un peu moins chers à l'achat et ont l'avantage de pouvoir être affûtés plusieurs fois. L'inconvénient, toutefois, est que l'insertion et le serrage de ces lames dans la tête de rabotage nécessitent une main-d'œuvre importante. Afin d'obtenir un bon résultat, il est très important d'utiliser un dispositif de réglage. Les dents arrière de certaines lames facilitent l'obtention d'un positionnement correct.

Les lames affûtables sont un peu moins chers à l'achat et ont l'avantage de pouvoir être affûtés plusieurs fois. L'inconvénient, toutefois, est que l'insertion et le serrage de ces lames dans la tête de rabotage nécessitent une main-d'œuvre importante. Afin d'obtenir un bon résultat, il est très important d'utiliser un dispositif de réglage. Les dents arrière de certaines lames facilitent l'obtention d'un positionnement correct.

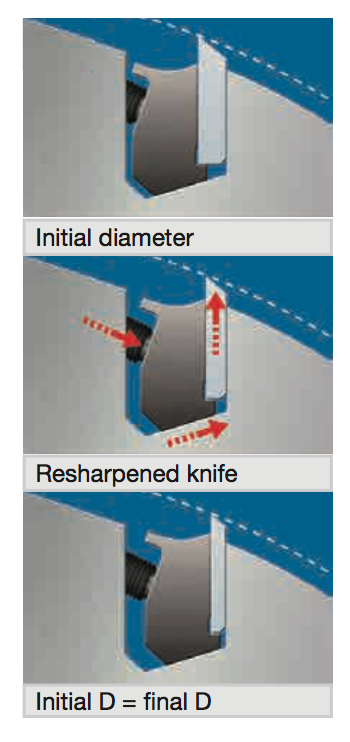

Une nouveauté est un système unique de récupération automatique du diamètre extérieur des lames de rabotage réaffûtés

Une nouveauté de ces dernières années, cependant, est la possibilité de choisir un système unique de récupération automatique du diamètre extérieur des lames de rabotage réaffûtés. En effet, les les réaffûtées peuvent être montées pendant le processus d'assemblage sans perdre le diamètre extérieur initial. Cette nouveauté balaie l'argument en faveur des lames jetables, à savoir qu'elles garantissent exactement le même diamètre extérieur que les options réaffûtables (qui devenaient plus petites après l'affûtage). Cela signifie moins de lames jetables, ce qui est plus durable, même si l'acier est facilement recyclable.

lames jetables

Les lames jetables sont légèrement plus chers à l'achat, mais peuvent être changés très rapidement et facilement grâce à un système de fixation rapide. Ils peuvent être utilisés des deux côtés, mais ne peuvent pas être aiguisés. Pourtant, certains menuisiers essaient encore de le faire, ce qui peut avoir un effet négatif sur l'image du rabotage.

8) Investissez dans des lames de qualité

En raison du prix d'achat moins élevé, de nombreux menuisiers choisissent encore les lames HSS standard. Si l'on travaille principalement avec du pin ou avec des essences de bois indigènes plus tendres, cela ne pose aucun problème. Ce n'est que lorsque des essences de bois feuillus exotiques sont fréquemment utilisées que des problèmes apparaissent. Dans ce cas, les lames s'usent beaucoup plus rapidement. En outre, de petits bouchons peuvent se former dans la lame, ce qui se traduira, bien entendu, dans le schéma de rabotage.

Carbure ou stellite

Pour le rabotage d'essences de bois exigeantes (feuillus, exotiques), les lames en carbure ou en stellite sont la solution la plus adaptée. Le carbure est un composite constitué de carbures de tungstène, de titane, de tantale, de molybdène ... qui sont frittés avec du cobalt comme agent de liaison. Le stellite est un autre type de carbure et se compose de chrome et de tungstène, frittés avec du cobalt comme liant. Ces deux matériaux ont une durée de vie nettement supérieure à celle des lames en acier rapide.

lames traitées

Dans l'industrie métallurgique, les lames avec revêtement spécial revêtus sont utilisées depuis un certain temps pour augmenter leur durée de vie et élargir le champ d'application de l'outil. Il existe différents types de revêtements qui peuvent être appliqués aux lames HSS ou HM au moyen d'une méthode de dépôt en phase vapeur. Il a été prouvé qu'une lame traitée peut être utilisée jusqu'à trois fois plus longtemps que la même lame sans traitement.

PKD

Pour profiler des plaques de MDF ou d'autres matériaux exigeants, il est préférable d'utiliser des lames avec revêtement PKD (diamant polycristallin). Veuillez noter que si les feuilles de MDF doivent être recouvertes ultérieurement d'un film, la course doit être aussi petite et peu profonde que possible.

9) Assurer la propreté des pièces

Dans l'atelier, les pièces doivent être stockées et manipulées avec le plus grand soin. La poussière, le sable et la saleté sur les pièces à raboter peuvent réduire la durée de vie des lames et augmenter l'usure de la machine. Dans certains cas, il est recommandé de nettoyer les pièces à l'air comprimé.