5 choses à retenir du TechniShow 2024

L'automatisation et la numérisation sont omniprésentes

Est-ce qu'on peut enfin dire que tout est de nouveau comme avant? En tout cas, ça n'en était pas loin à la mi-mars, dans les Jaarbeurshallen d'Utrecht. Le TechniShow 2024 a fait son grand retour après six ans - sans compter l'édition réduite de l'automne 2022. Moins grand, mais avec des halls débordants de technologie. Et celle-ci évolue rapidement. Nous avons retenus cinq observations.

Les réactions des exposants face à la quantité et à la qualité des visiteurs sont positives

Les salons professionnels commencent à ressembler au monde du voyage. Les voyageurs se décident de plus en plus tardivement sur leur destination de vacances. Et de nombreux exposants ont validé leur participation quelques mois seulement avant le TechniShow. Cela traduit à la fois l'incertitude du marché actuel et l'évolution de la stratégie marketing des entreprises. Elles ne concentrent plus leur budget annuel sur une seule foire, mais recherchent leur public cible par le biais de plusieurs canaux. Au terme du salon, Utrecht a toutefois reçu énormément d'échos positifs sur le nombre et la qualité des visiteurs.

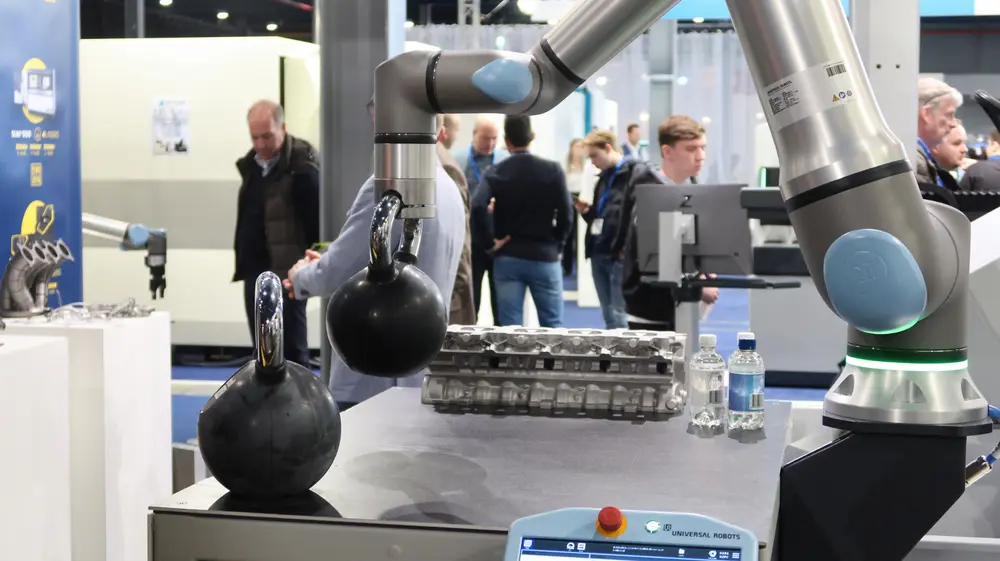

1. Automatisation et augmentation du nombre de cobots

Les 30.000 visiteurs ont vu un TechniShow plus petit, mais qui n'avait toutefois pas à rougir du nombre de machines exposées. Un salon qui a offert un aperçu complet des technologies de fabrication dans l'industrie métallurgique, et plus particulièrement de la manière dont l'automatisation et la numérisation modifient l'industrie manufacturière. Dans le Benelux, l'automatisation est largement acceptée. Les grandes entreprises de production ne sont pas les seules à opter pour l'automatisation, les plus petits fournisseurs le font également.

La gamme de robots et de cobots proposée au TechniShow 2024 était vaste. Ils conviennent à de nombreuses applications et ne sont plus exclusivement destinés à charger des machines à commande numérique ou des machines à tôle. On a pu constater ici qu'en termes de poids de manutention, les cobots se rapprochent de plus en plus des robots industriels classiques à 6 axes. 30 kilogrammes de poids de levage pour un cobot, ce n'est pas rien. La raison pour laquelle les entreprises optent pour cette solution au lieu d'un robot industriel, ont indiqué les fournisseurs, est souvent la sécurité moins stricte nécessaire. Les clôtures et les écrans lumineux peuvent être supprimés avec un cobot. La question de savoir si c'est toujours judicieux est une autre question.

La deuxième chose qui est ressortie est que la zone de déploiement des cobots s'élargit. Alors qu'ils ont été développés à l'origine pour travailler avec des humains, par exemple dans des tâches d'assemblage, les cobots se voient confier de plus en plus de tâches autres que le chargement d'une machine. Le meulage, par exemple. Ou le soudage. La programmation devient plus simple, ce qui augmente le nombre d'applications.

Deux lignes de production en direct

L'automatisation exige en fait une méthode de travail différente. Il faut être plus sûr du processus de production et éliminer ou minimiser les variables qui peuvent le perturber. C'est là que la numérisation entre en jeu. Les processus sont contrôlés à l'aide de données et les données de production sont utilisées pour effectuer des analyses, par exemple pour déterminer si une pièce fraisée sans personnel se trouve toujours dans les marges de précision. Les données de mesure sont analysées et, si nécessaire, renvoyées au contrôleur de la CNC pour ajuster le programme.

Lors du TechniShow, cette méthode a été démontrée à plusieurs reprises, notamment dans le cadre du thème de l'automatisation de la production. Plusieurs fournisseurs y avaient installé deux lignes de production complètes, reliant les machines, les progiciels de gestion intégrés, les systèmes de mesure et les systèmes d'assemblage, afin de montrer ce qu'il est possible de faire lorsque l'on peut utiliser les données d'une étape du processus dans la suivante. On dispose alors non seulement d'une vue d'ensemble actualisée de la production, mais on peut également procéder à des ajustements en cas de problème. Les exposants de cette place thématique ont clairement indiqué qu'une solution efficace et intelligente nécessite une interaction entre plusieurs parties. Elle ne peut plus provenir uniquement de la machine. Chaque étape du processus est liée à une autre.

2. Visualisation des données

L'une des nouveautés du salon était la solution permettant de lire les données des machines à commande numérique - et parfois même des machines sans commande - afin d'obtenir un aperçu de l'état de la production. Ou pour analyser où les choses ont tendance à moins bien se passer. En fait, l'industrie 4.0 - le lien entre les mondes physique et cybernétique - prend enfin forme.

Apparemment, plusieurs parties y voient un intérêt, car les développeurs de logiciels spécifiques, les fournisseurs de commandes CNC et les fournisseurs ont montré comment ils traitent les données de manière explicite afin d'obtenir un aperçu du déroulement du processus. Pour la communication avec les machines CNC, ils ont généralement recours à des interfaces telles que MTConnect et umati (OPC UA), mais il existe également d'autres solutions pour lire les données d'une machine. Les logiciels prennent donc le dessus. Cela a été très visible lors du TechniShow 2024.

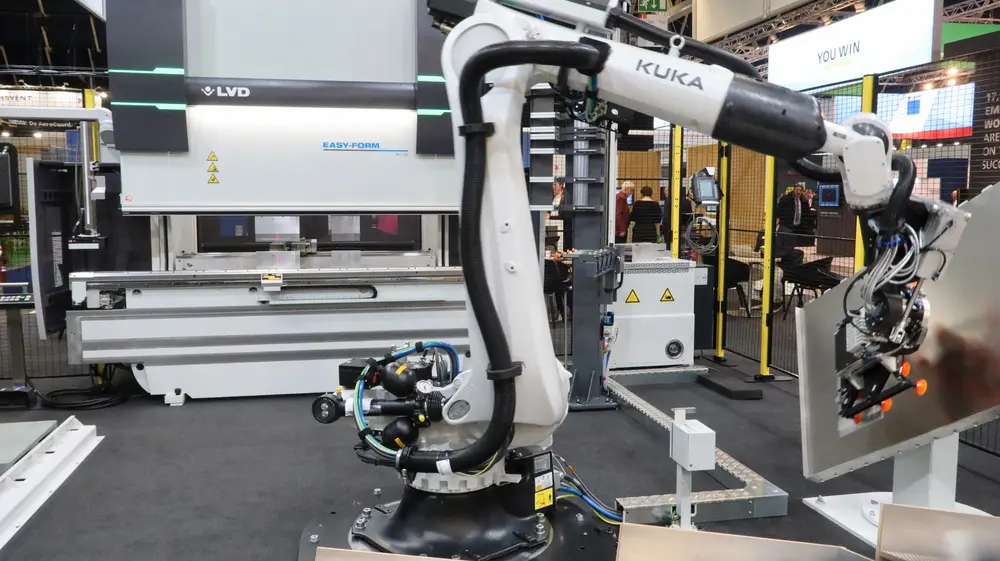

3. Pliage encore plus automatisé

Dans les halls consacrés à la technologie du travail de la tôle, les fabricants chinois se sont manifestés avec force. Non seulement avec des modèles d'entrée de gamme, mais aussi avec la technologie laser pour la découpe de tôles plus épaisses. Nous aurons l'occasion de les voir encore plus en détail à Metallerie dans le courant de l'année.

Un deuxième point qui a retenu l'attention est la poursuite de l'automatisation du pliage. Les robots qui manipulent la tôle devant un banc de pliage sont monnaie courante depuis un certain temps. Mais l'opérateur doit encore changer les outils dans les poutres inférieure et supérieure de la presse plieuse.

L'une des trois nominations pour le TechniShow Innovation Award 2024 présentait un système permettant d'équiper d'un changeur d'outils les cintreuses à commande numérique, qu'elles soient nouvelles ou existantes. Dans un bon mètre carré, il est possible de stocker jusqu'à 50 mètres d'outils. Le robot, également responsable de la manipulation de la tôle, la change grâce à un mécanisme spécial dans la poutre du banc de pliage, ce qui permet de régler différents produits sans personnel.

4. La fabrication additive reste une technologie de niche

La fabrication additive avait été annoncée avant le salon comme un thème majeur du TechniShow 2024. Cependant, la technologie ne semble pas encore avoir entamé sa percée finale. La place thématique présentait à la fois une imprimante 3D métal d'entrée de gamme et un système haut de gamme, montrant comment passer de l'impression 3D de prototypes à la production en série.

Plusieurs fournisseurs d'imprimantes 3D pour pièces en plastique (haut de gamme), entre autres, étaient disséminés sur le salon. Il convient de noter l'évolution vers l'automatisation que l'un des exposants est en train de réaliser. Des imprimantes FDM rapides et compactes sont chargées par un cobot et contrôlées par un logiciel spécial qui est encore en phase de développement. Il est ainsi possible de créer un environnement d'impression pour imprimer en 3D de petits lots de pièces différentes. Le concept est très évolutif.

Le logiciel joue également un rôle important dans l'industrialisation de la fabrication additive, notamment en programmant un système de dépôt direct d'énergie et la fraiseuse CNC pour le post-traitement à partir du même logiciel.

5. Fluides pour le travail des métaux

Dans l'industrie néerlandaise des fournitures de haute technologie, les fluides d'usinage des métaux sont un sujet important depuis plusieurs années. Cela est principalement dû aux exigences de propreté des grands équipementiers. En outre, cette question devient de plus en plus importante au fur et à mesure que l'automatisation progresse, car il n'y a plus d'opérateur sur la machine pour vérifier le niveau du bain.

Au TechniShow, cela s'est manifesté, entre autres, par la grande offre d'automatisation de la gestion du liquide de refroidissement dans une machine CNC. Alors qu'il y a cinq ans, ce domaine était encore l'apanage d'un petit nombre, cette fois-ci, il y avait au moins six fournisseurs de systèmes similaires. Les différences sont toutefois importantes. Certains systèmes nécessitent un système de remplissage séparé pour chaque centre d'usinage, tandis que d'autres solutions plus avancées remplissent plusieurs machines CNC à partir d'un point central, mais à la bonne concentration pour le processus sur cette machine.

Les exposants attirent l'attention sur un tel système en mettant l'accent sur la durabilité. Une bonne gestion des lubrifiants réfrigérants permet d'éviter les rejets - c'est-à-dire les déchets - et de réduire la consommation d'émulsions, et donc l'élimination. Une installation de séparation de l'eau et de l'émulsion (ou de l'huile) a également été présentée sur le site de l'exposition. Elle permet de réduire la quantité de liquide à éliminer à 5 ou 10% et de réutiliser l'eau propre en tant qu'eau de traitement. Durabilité 2.0 dans l'industrie manufacturière.