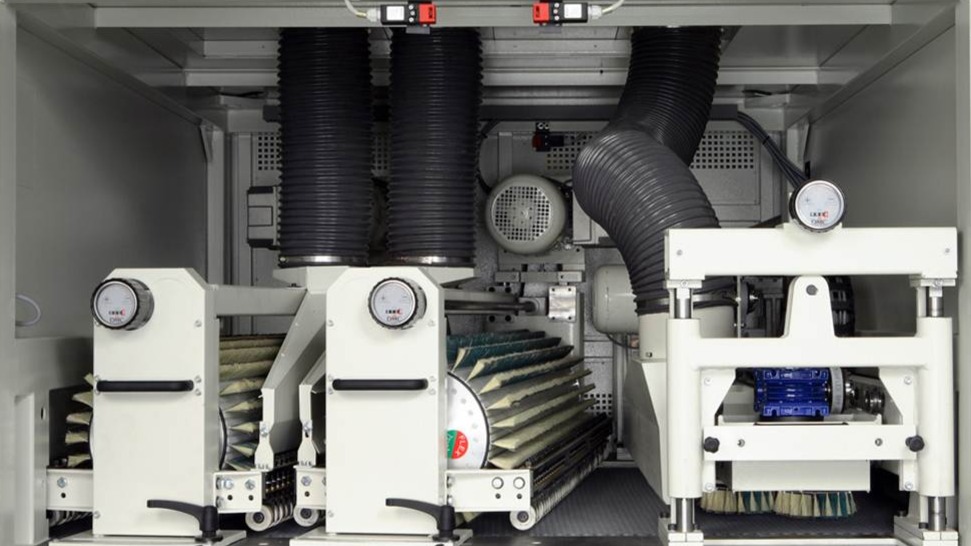

Les ponceuses de chants fixes allient un rendement élevé et une qualité de finition uniforme

Dans la partie précédente, nous avons expliqué que les ponceuses de chants portatives font du bon travail pour le ponçage rapide des pièces. Mais pour les grandes séries, il est préférable de passer à des machines fixes. Malgré sa surface au sol limitée, ce type de machine est indispensable pour tous ceux qui veulent traiter une certaine quantité rapidement et correctement. En outre, des accessoires pratiques augmentent encore les possibilités.

Construction

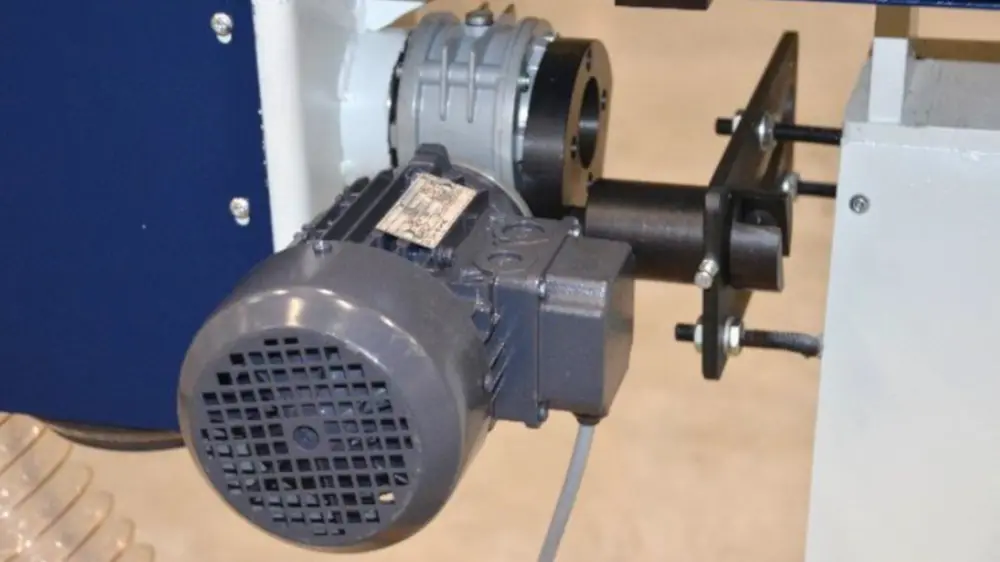

La construction d'une ponceuse de chants est relativement simple, surtout si on la compare à d'autres machines. Elle se compose d'un pied surmonté d'une table sur laquelle est monté un groupe de ponçage avec bande abrasive. La largeur de la bande abrasive peut varier. Le mouvement circulaire est entraîné par un moteur de ponçage - de quelques kW - avec un rouleau d'entraînement. La bande abrasive revient de l'autre côté en direction du moteur grâce au rouleau d'entraînement.

D'une simple pression sur un bouton, on peut rendre le mouvement de la bande abrasive oscillant à l'aide d'un moteur oscillant supplémentaire. Ce dernier est beaucoup plus petit que le moteur de ponçage, car il n'a pour fonction que de faire monter et descendre la bande abrasive, généralement de l'ordre de 10 à 20 mm. L'avantage est que le travail de ponçage est réparti de manière beaucoup plus uniforme sur la surface de la bande abrasive.

A partir de cette structure de base, il est possible d'ajouter de nombreuses versions et options pour répondre aux goûts (et au budget) de chacun.

Tension et changement de la bande

La fixation d'une nouvelle bande se fait facilement. Lorsqu'on fixe la courroie à remplacer, on tend un ressort (manuellement via des vis de serrage ou pneumatiquement) jusqu'à ce que la tension souhaitée soit atteinte. Lors du remplacement de la bande en fin de vie, le ressort doit être détendu, généralement au moyen d'un simple levier manuel. Le changement des bandes de ponçage est donc rapide et facile. Il y a bien sûr différentes approches possibles, en fonction du fabricant.

Broches de ponçage supplémentaires

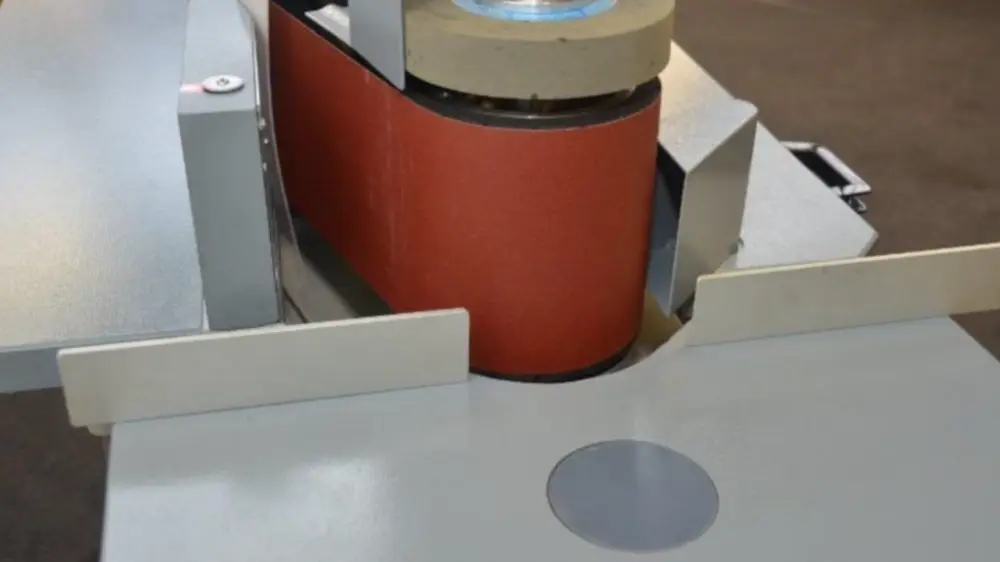

Il est possible de placer sur le rouleau d'entraînement des broches de ponçage en caoutchouc (parfois appelées rouleaux de ponçage) de différents diamètres. Cela crée une fonctionnalité supplémentaire qui permet de poncer facilement les bords plus étroits ou les côtés creux. La plupart des machines sont donc équipées d'une console auxiliaire pour faciliter le travail de courbes interne et externe.

réglage du groupe de ponçage

Il existe plusieurs possibilités de réglage sur une ponceuse de chants fixes. Par exemple, la hauteur/profondeur peut être réglée mécaniquement ou manuellement à l'aide de roulettes pour s'adapter à des pièces plus larges ou légèrement plus longues. Le réglage de la hauteur peut également être utile lorsque la bande abrasive commence à montrer des signes d'usure. En jouant avec la hauteur, on peut utiliser une autre partie de la bande et prolonger sa durée de vie.

La plupart des machines permettent également d'incliner le plan de travail ou le groupe de ponçage à l'aide d'un levier de réglage pour des applications spécifiques. Le réglage de la profondeur est utile ici car il permet de réduire l'espace créé entre la table et la bande abrasive. Pour plus de facilité mais aussi plus de sécurité.

La plupart des machines sont équipées d'une console auxiliaire pour faciliter le travail de courbes interne et externe

butée d'onglet

Le fait de travailler avec une butée d'onglet, variable en continu ou non, permet de travailler parfaitement d'équerre. En combinant cela avec le réglage de la bande de ponçage dans un certain angle, il est possible de poncer en double onglet.

Ajuster la vitesse de ponçage

Plusieurs machines permettent de régler la vitesse orbitale afin d'obtenir un meilleur résultat pour l'application.

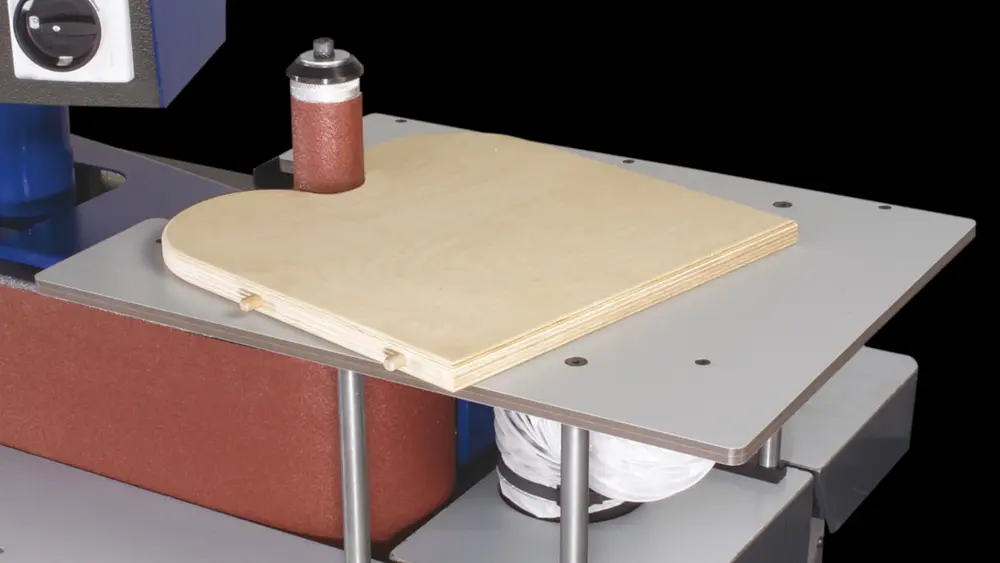

Qualité de la table

Le plan de travail doit être fabriqué dans un matériau solide et robuste. En particulier s'il faut effectuer des travaux de ponçage complexes, comme sur du vernis ou du placage, on a intérêt à avoir une couche supérieure sans rayures et sans corrosion afin de ne pouvoir occasionner aucun dommage dû à des rayures ou à un mauvais guidage de la pièce sur la table. De plus, on ne veut pas non plus que la table dépose de la saleté sur la pièce. Pour éviter que la poussière de ponçage ne s'accumule et ne perturbe le résultat final, la poussière peut être aspirée d'un côté ou des deux côtés par la buse d'extraction de la poussière. En option, le guide peut être perforé afin que la poussière puisse également être aspirée par là.

En outre, il existe toujours plusieurs options pour augmenter la portée de la table de travail, comme la possibilité de créer différentes fonctions pour les travaux de ponçage délicats et difficiles, des rallonges enfichables des deux côtés pour faciliter l'alimentation des pièces plus grandes, des guidages télescopiques... Certaines machines sont également équipées d'un raccord pour relier un dispositif d'alimentation.

Pour le ponçage des chants plaqués, il est possible d'utiliser un dispositif de ponçage pliable avec réglage précis du patin de ponçage.

Importance d'une bande abrasive de qualité

En plus d'offrir un meilleur résultat de finition, une bande abrasive de qualité dure beaucoup plus longtemps. Ne vous laissez pas guider par le prix lorsque vous achetez des bandes abrasives. Il existe plusieurs qualités et matériaux sur le marché, chacun ayant des propriétés spécifiques.

La dureté et la densité sont deux facteurs déterminants. Ils déterminent la façon dont la pièce est traitée et parachevée en éliminant et en lissant la rugosité de la surface d'origine. Le résultat final dépend également de la vitesse de coupe, du type de matériau et du grain.

Matériel

Les matériaux abrasifs peuvent être d'origine naturelle ou synthétique et se distinguent principalement par leur grain et leur dureté. Le matériau abrasif le plus dur que l'on trouve dans la nature est le diamant - qui, pour des raisons évidentes, est rarement utilisé pour la finition. Cependant, il existe plusieurs matériaux abrasifs alternatifs moins chers comme le carbure de silicium, le corindon et le zirconium. Ces matériaux n'ont pas la dureté du diamant mais ils s'en approchent. Ils sont collés avec de la résine ou de la colle sur une base de papier ou de toile pour former une bande abrasive. Il s'agit toutefois d'un processus industriel complexe qui doit être réalisé avec beaucoup de minutie.

Voici les spécifications des principaux abrasifs :

- Le corindon ou l'oxyde d'aluminium est l'abrasif le plus courant. Il est très dur et permet donc une excellente approche de la pièce tout en conservant une grande résistance à l'usure. Non seulement il convient au ponçage des bois durs mais le corindon est également utilisé dans d'autres industries pour travailler l'acier et le bronze, entre autres.

- Le zirconium est une version légèrement moins dure du corindon et est souvent utilisé pour dimensionner divers types de bois.

- Le carbure de silicium est le matériau le plus dur et le plus tranchant des trois mais il est aussi assez fragile et s'use plus rapidement. Il est particulièrement adapté à la finition de matériaux plus fins et plus fragiles, tels que le bois de placage.

Merci à: Machines DB&S, Rogiers-Vanpoucke & Haco Trading