NESTING ZORGT VOOR MATERIAAL- EN TIJDWINST

ONTWIKKELING SNIJGEREEDSCHAPPEN OPENT NIEUWE MOGELIJKHEDEN

Een snelle productie van op maat van de klant gemaakte stukken. Een korte zin, maar eentje die meteen een aantal belangrijke evoluties in de industrie aangeeft. Ook u als schrijnwerker krijgt er ongetwijfeld steeds vaker mee te maken: klanten willen minder wachttijden en komen met soms zeer specifieke eisen. Machinebouwers reageren op die noden door snellere productiewijzes te ontwikkelen die tegelijk ruimte laten voor diversiteit. Nesting is hier een prima voorbeeld van.

Een snelle productie van op maat van de klant gemaakte stukken. Een korte zin, maar eentje die meteen een aantal belangrijke evoluties in de industrie aangeeft. Ook u als schrijnwerker krijgt er ongetwijfeld steeds vaker mee te maken: klanten willen minder wachttijden en komen met soms zeer specifieke eisen. Machinebouwers reageren op die noden door snellere productiewijzes te ontwikkelen die tegelijk ruimte laten voor diversiteit. Nesting is hier een prima voorbeeld van.

BATCH SIZE ONE

Een houten paneel waaruit verschillende stukken gehaald moeten worden, vergt heel wat machinale en menselijke bewegingen. Traditioneel wordt dit gedaan op twee machines:

- Een opdeelzaag zaagt een stuk uit het paneel dat beantwoordt aan de maatvereisten van het te maken stuk;

- Vervolgens worden de nodige fijne bewerkingen zoals boren en frezen op de CNC- machine uitgevoerd.

Op zich weinig verkeerd mee, maar het is anno 2018 wel een dure en omslachtige werkwijze. Er moeten namelijk twee machines ingezet worden, die elk een zekere investering vereisen. Er is de benodigde ruimte voor de machines en het personeel moet met beide toestellen kunnen werken. Er zijn ook veel handelingen nodig om van het basis- tot het eindproduct te komen: het paneel op de opdeelzaag plaatsen en fixeren, vervolgens op maat zagen, verplaatsen, op de CNC- machine plaatsen en fixeren, het juiste programma invoeren, uit de CNC-machine halen … En dan hebben we het nog niet eens over de vele gereedschapswissels gehad die telkens nodig zijn om een stuk af te werken.

Diverse evoluties

Vandaag worden we geconfronteerd met heel diverse evoluties die rechtstreeks inwerken op de manier van produceren in uw bedrijf.Er is de hoge nood aan geschoold personeel, vacatures raken niet ingevuld, waardoor hetzelfde werk gedaan moet worden met minder mensen. Er is de toenemende druk van klanten, die lange wachttijden niet langer accepteren. En ten slotte - en dit wordt een zeer belangrijke factor - is er de toenemende individualisering van de eindklant. Producten worden aangepast aan zijn of haar specifieke noden, waardoor seriewerk steeds minder aan de orde is. 'Batch size one', zoals deze evolutie gedoopt werd, betekent dat we series van één stuk moeten produceren aan het tempo van seriewerk.

'Batch size one' houdt in dat we series van één stuk moeten produceren aan het tempo van seriewerk

NESTING IN HET KORT

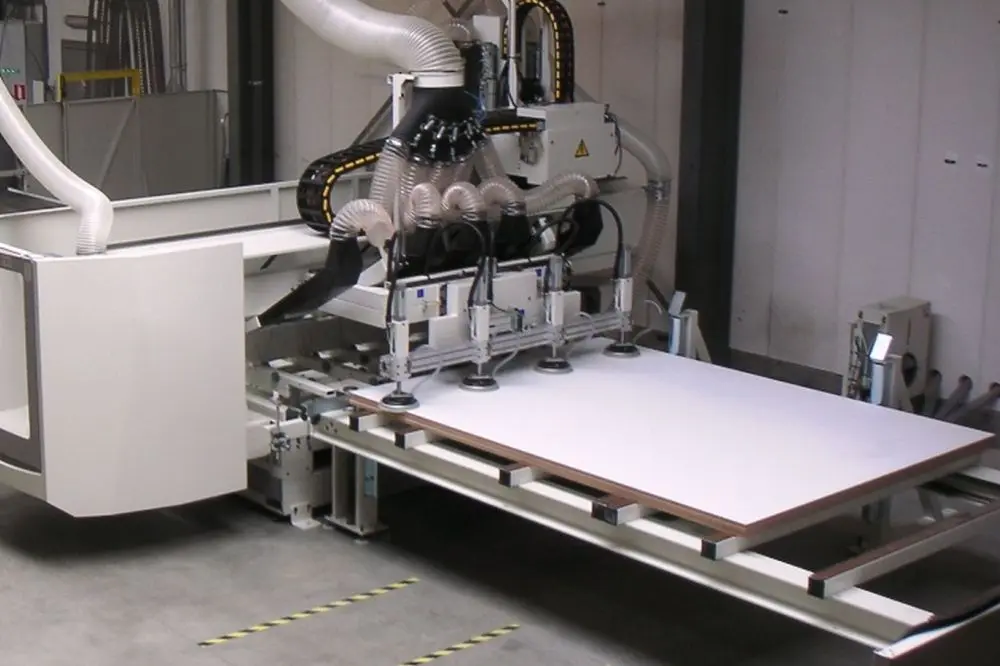

Machinebouwers zijn volop aan de slag om machineconcepten te ontwikkelen die tegemoetkomen aan de nieuwe verzuchtingen. En hier komt nesting aan de oppervlakte. Deze techniek zal het op maat zagen en het bewerken van alle onderdelen die uit één basispaneel gemaakt kunnen worden, in één machine samenvoegen.

De werkwijze gaat als volgt: het paneel wordt in de machine met vacuümtechniek vastgezet, dat gebeurt rechtstreeks door het op een beschermende onderplaat uit mdf, gummi, spaanplaat of multiplex vast te zuigen. Vervolgens worden eerst alle bewerkingen uitgevoerd, het opdelen gebeurt pas daarna. Bij het uitfrezen wordt er ± 0,2-0,5 mm in de onderplaat gefreesd. De onderplaat kan meermaals worden gebruikt na het opnieuw uitvlakken met de vlakfrees.

Voordelen

Het interessante is dat de nestingsoftware zelf de optimale indeling van de plaat bepaalt. Dat zorgt niet alleen voor een aanzienlijke tijdwinst in het programmeren, er is ook veel minder afval. Een volle tafel betekent een hoger rendement in vergelijking met een tafel met zuigers die ingesteld moeten worden. Er is ook minder omsteltijd voor de gereedschapswissels vereist. Bij een stuk waar men vroeger pakweg vier freesprofielen voor nodig had, moest er effectief vier keer gewisseld worden per stuk. Nu worden deze bewerkingen meteen meegenomen tijdens het nesten. Alle stukken op het paneel die eenzelfde freesprofiel nodig hebben voor hun afwerking, worden in één beweging uitgevoerd. Er moet dus ook van snijgereedschap gewisseld worden, maar nu wel slechts per paneel, niet voor elk stuk apart. Een ander groot voordeel is dat er geen opdeelzaag meer nodig is, want alles wordt uitgevoerd door één machine.

Bewerkingen

De meest voorkomende nestingbewerkingen zijn het opdelen en het frezen, het profileren en het uitvlakken van de onderplaat. Maar ook boren en groeven trekken behoren tot de mogelijkheden. Het werkstuk kan hierbij enkel opgedeeld worden of men kan meteen rand- en binnenprofielen finishfrezen. De contouren van de stukken kunnen uit rechthoekige of willekeurige vormen bestaan.

UITDAGINGEN

Belang vacuümtafel

Voor het uitvoeren van een nestingbewerking moet men over een rastertafel met door rubberstrips instelbare vacuümzone(s) beschikken. Een balkentafel waarbij er op de balken aanzuigcups staan, is niet bruikbaar voor nesting.

Een rastertafel laat toe om alle onderdelen die gecreëerd worden, goed vast te zetten en dit blijvend te garanderen, maar dit vereist wel de inzet van een kwalitatieve vacuümpomp. Vaak worden er zelfs twee of drie pompen ingezet. Vooral het uitfrezen van kleine stukken kan een uitdaging betekenen, want hoe meer freeskanalen er uitgefreesd worden, hoe groter het vacuümverlies wordt. Dat kan opgelost worden door bij het uitfrezen in eerste instantie een minieme dikte over te laten. Meestal wordt dit automatisch via de software gedaan, die bepaalt welke stukken in aanmerking komen voor deze techniek.

Belang snijgereedschap

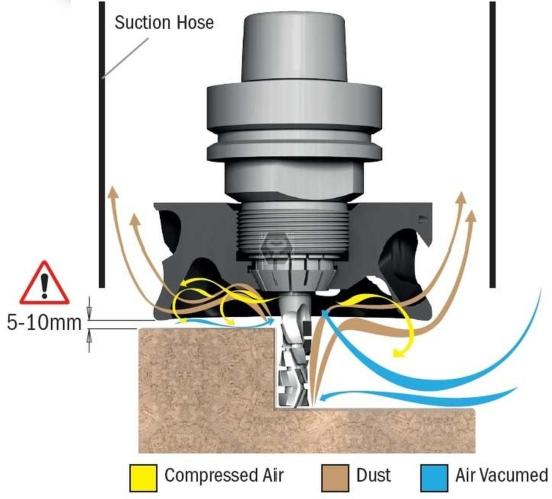

Bij nesting is de afzuiging van het houtzaagsel van zeer groot belang. Te veel reststof zal resulteren in een bemoeilijken van de verdere bewegingen, waardoor er risico is op onnauwkeurigheden. Bovendien is het manueel verwijderen van houtstof tijdrovend, wat haaks staat op de 'snel produceren'-filosofie van nesting. Snijgereedschappen die ingezet worden voor nesting, hebben daarom een aangepaste vorm, die toelaat om houtspanen en -stof snel af te voeren. De freesvorm kan uitgevoerd worden met een positieve, negatieve of gecombineerde positieve/negatieve spiraal.

- Frezen met een positieve spiraal zorgen voor een optimale spaanafvoer naar boven toe, dus in de richting van de afzuiging. Dat heeft evenwel repercussies op de afwerkingskwaliteit van de deklaag. Wie daar een mooie afwerking wil, zal ook negatief moeten snijden. In dat geval is een combinatiefrees dus aan te raden;

- Frezen met een negatieve spiraal zullen het houtstof en -spanen niet richting de afzuiging afvoeren, maar eerder naar beneden brengen. Dat zorgt voor een goed resultaat aan de kant van de deklaag, maar niet aan de andere kant. Daarom wordt deze vorm vooral ingezet bij dunner plaatmateriaal, kleinere werkstukken en het trekken van groeven.

Types snijgereedschap

Bovenfrezen zijn veelal diamanten uitvoeringen met Z=3, met een positieve of negatieve spiraal. Ook volhardmetalen (VHM) uitvoeringen zijn populair, deze worden vaak gebruikt in massief hout en samengestelde plaatmaterialen. Hun standtijd is daarom ook veelal een stuk beperkter. De VHM-frezen bestaan ook in een uitvoering met wisselende negatieve/positieve spiraal. De ontwikkelingen in de freestechnologie gaan zeer snel, ook al omdat nesting in de lift zit. Producenten van snijgereedschappen proberen dan ook om tegemoet te komen aan de typische uitdagingen van het nesten, zoals de ontwikkeling van frezen die minder stof veroorzaken, het vermijden van een mindere afwerkingskwaliteit bij overlappingen en een verlenging van de nuttige lengte. Tegelijkertijd wil men ook de aanvoersnelheden doen stijgen en de levensduur verlengen.

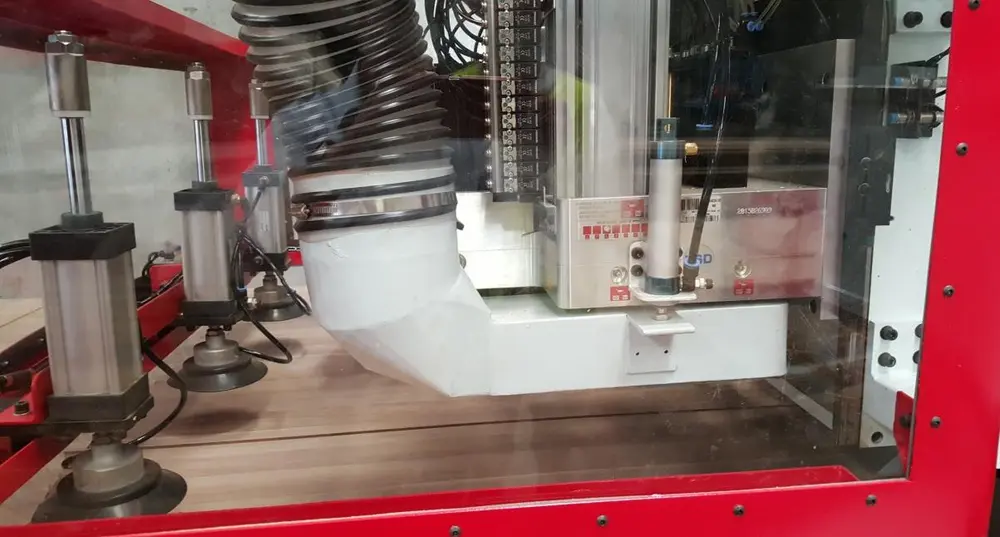

Belang afzuiging

In het voorgaande bleek al het belang van een goede verwerking van het houtstof, want dat belemmert de goede uitvoering van de freesbewegingen en zorgt voor een veel snellere slijtage. Vaak wordt daarom gewerkt met een rechtstreekse afzuiging die direct op de freeskop gemonteerd wordt. De afzuiging volgt dus de beweging van de frees op de voet, waardoor alle gecreëerde houtstof en ander afval meteen opgezogen worden. Door te werken met een additionele turbine, wordt er via een spaangeleiderklok een extra flow gecreëerd richting de aanzuiging. Stof en resten die door de gewone afzuiging niet meegezogen werden, krijgen zo geen kans meer. Zo kan zo goed als alle afval weggenomen worden. De extra investering is beperkt en hoeft geen echte hinderpaal te vormen. Bovendien is het niet alleen beter voor de gezondheid van uw frezen en machines, ook voor operatoren is het veiliger en gezonder werken. In principe kunnen alle gangbare materialen met deze turbine beter verwerkt worden.

Opspanning

In elke aangedreven machine worden trillingen opgewekt, veelal zijn de motoren of onderdelen als lagers en reductoren hiervan de oorzaak. Trillingen kunnen een nefaste invloed hebben op de afwerking, zowel op het gebied van nauwkeurigheid als van kwaliteit.

Machinebouwers zoeken dan ook naar manieren om trillingen enerzijds te voorkomen en anderzijds de onvermijdbare trillingen uit te vlakken. Dat laatste kan bijvoorbeeld gedaan worden door het gebruik van speciaal ontwikkelde opspanhouders.

- Hydraulische opspanhouders werken op basis van hydraulische olie die zich in een ringvormige spleet rondom de boring bevindt. Bij het opspannen zal de vloeistof onder grotere druk komen te staan, waardoor het stuk opspant. Die druk is gelijkmatig, waardoor de frees over de volledige lengte en omtrek van de tool vastgeklemd wordt. Dat vermijdt niet alleen de afwijking door de bevestiging, ook mogelijke trillingen worden er meteen mee gedempt.

- Bij polygoonspanners heeft het opspanmechanisme een polygonale vorm, maar bij het inbrengen van een frees wordt deze cilindrisch door de uitgeoefende kracht. Bij reductie van de druk wordt het gereedschap door de eigenspanning van het staal omsluitend vastgespannen.

- Thermokrimpspanhouders werken op een andere manier. In dit geval is de opnameboring in open toestand enkele millimeters kleiner dan de nominale diameter van de gereedschapskolf. Door de opnameboring nu gericht op te warmen, zet de opnameboring licht uit en kan het gereedschap ingebracht worden. Na afkoeling krimpt de boring terug, waardoor het gereedschap geklemd wordt.

DE TOEKOMST: NAAR EEN VOLAUTOMATISCHE PRODUCTIE?

Nesting komt volop tegemoet aan de nieuwe uitdagingen waar schrijnwerkerijen mee geconfronteerd worden: de snelheid waarmee er gewerkt wordt, is groot, de hoeveelheid restafval wordt aanzienlijk gereduceerd, er is minder mankracht nodig en de investering is beperkt tot één machine. De winst in de toekomst zal waarschijnlijk niet zozeer meer in grote innovaties in het nesten zelf liggen, want die techniek staat al ver. Wel is er nog winst te halen in de verdere automatisering, dit zowel op mechanisch gebied (inzet van robots voor aan- en afvoer) als op softwaregebied (afstemmen van het nesten op de rest van de productieonderdelen). Stilaan werken we naar een systeem toe waarbij alle ingekomen bestellingen geanalyseerd worden, waarbij software de ideale nestingcombinaties berekent en doorstuurt naar de productie. Automatische transportsystemen zullen dan de panelen ophalen in het magazijn en afleveren aan de nestingmachine waar ze vervolgens door de robot op de machine geplaatst zullen worden.

Na de bewerkingen wordt er automatisch een barcode of andere identificatievorm toegekend aan elk werkstuk, waardoor de afvoer van het stuk eveneens automatisch kan verlopen. Het automatische transportsysteem kan zo elk afgewerkt stuk naar de juiste verpakkingslijn brengen. Dat dit geen verre toekomstmuziek is, bewijzen de systemen die nu overal al op vakbeurzen en dergelijke getoond worden.