L'IMBRICATION PROCURE UN GAIN DE MATERIAU ET DE TEMPS

LE DEVELOPPEMENT DES OUTILS DE COUPE OFFRE DE NOUVELLES POSSIBILITES

Une production rapide de pièce réalisées sur mesure pour le client. Une courte phrase, mais une phrase qui sous-entend d'emblée quelques évolutions importantes dans l'industrie. Vous aussi, en tant que menuisier, y êtes de plus en plus souvent confronté: les clients veulent moins de temps d'attente et ont parfois des exigences très spécifiques. Les constructeurs de machines réagissent à ces besoins en développant des méthodes de production plus rapides qui autorisent en même temps la diversité. L'imbrication en est ici un excellent exemple.

Une production rapide de pièce réalisées sur mesure pour le client. Une courte phrase, mais une phrase qui sous-entend d'emblée quelques évolutions importantes dans l'industrie. Vous aussi, en tant que menuisier, y êtes de plus en plus souvent confronté: les clients veulent moins de temps d'attente et ont parfois des exigences très spécifiques. Les constructeurs de machines réagissent à ces besoins en développant des méthodes de production plus rapides qui autorisent en même temps la diversité. L'imbrication en est ici un excellent exemple.

BATCH SIZE ONE

Un panneau de bois dont il faut extraire différentes pièces, exige pas mal de mouvements mécaniques et humains. Traditionnellement, ceci se fait sur deux machines:

- Une déligneuse scie une pièce dans le panneau qui répond aux exigences de dimension de la pièce à réaliser;

- Ensuite, les usinages fins nécessaires tels que le perçage et le fraisage sont exécutés sur la machine CNC.

Pas grand-chose de mal en soi, mais en 2018, c'est une méthode de travail bel et bien onéreuse et fastidieuse. Deux machines doivent être engagées, chacune exigeant un certain investissement. Les machines nécessitent de l'espace et le personnel doit pouvoir travailler avec les deux appareils. De nombreuses manipulations sont aussi nécessaires pour aboutir du produit de base au produit fini: placer et fixer le panneau sur la déligneuse, ensuite scier sur mesure, déplacer, placer et fixer sur la machine CNC, introduire le bon programme, retirer de la machine, … Et puis, nous n'avons pas encore parlé des nombreux changements d'outil qui sont à chaque fois nécessaires pour finir une pièce.

Diverses évolutions

Aujourd'hui, nous sommes confrontés à des évolutions très diverses qui agissent directement sur la façon de produire dans votre entreprise. Il y a un grand besoin de personnel qualifié, les offres d'emploi ne sont pas remplies, ce qui oblige de faire le même travail avec moins de personnes. Il y a la pression croissante des clients, qui n'acceptent plus de longs temps d'attente. Et pour terminer - et ceci est un facteur très important, il y a l'individualisation croissante du client final. Les produits sont adaptés à ses besoins spécifiques, si bien que le travail en série est de moins en moins à l'ordre du jour. 'Batch size one', comme cette évolution a été baptisée, signifie que nous devons produire des séries d'une seule pièce au rythme du travail en série.

'Batch size one' signifie que nous devons produire des séries d'une seule pièce au rythme du travail en série

L'IMBRICATION EN BREF

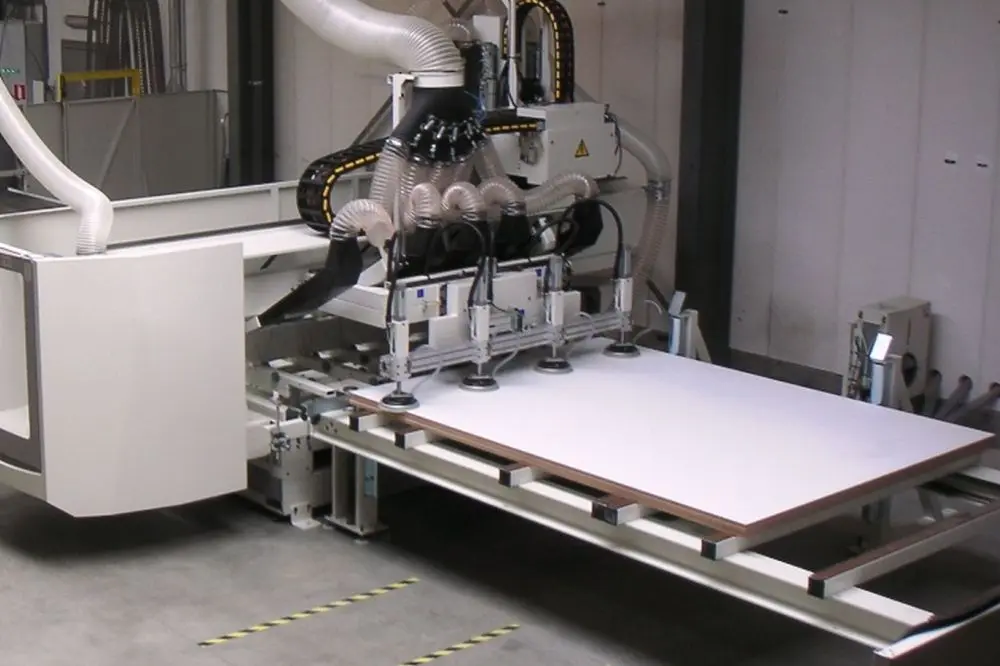

Les constructeurs de machines s'affairent à développer des concepts de machine qui rencontrent les nouvelles attentes. Et ici se manifeste l'imbrication. Cette technique réunira dans une seule machine le sciage sur mesure et l'usinage de tous les éléments pouvant être réalisés à partir d'un seul panneau de base.

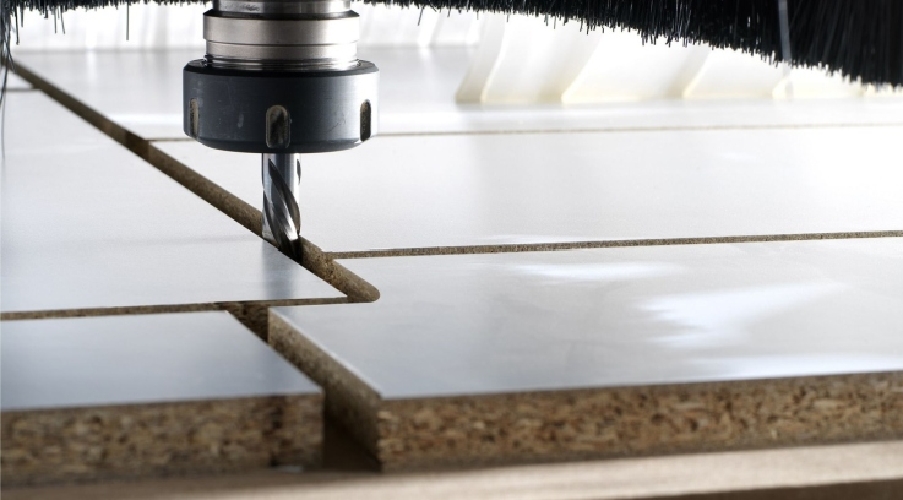

La méthode de travail est la suivante: le panneau est fixé dans la machine par la technique du vide, cela se fait directement par l'aspiration sur une plaque inférieure protectrice en MDF, caoutchouc, aggloméré ou multiplex. Ensuite, tous les usinages sont exécutés en premier lieu, le délignage ne s'opérant que par la suite. Lors du fraisage, on fraise ± 0,2-0,5 mm dans la plaque inférieure. La plaque inférieure peut être utilisée plusieurs fois après un nouveau lissage avec la fraise à surfacer.

Avantages

Le logiciel d'imbrication a ceci d'intéressant qu'il détermine lui-même le délignage optimal de la plaque. Ceci procure un gain de temps considérable dans la programmation, mais aussi nettement moins de chutes. Une table pleine signifie un rendement supérieur par rapport à une table avec des pistons devant être réglés. Il faut aussi moins de temps de conversion pour les changements d'outil. Sur une pièce qui nécessitait avant grosso modo quatre profils de fraisage, il fallait effectivement changer quatre fois par pièce. Désormais, ces usinages sont d'emblée inclus dans l'imbrication. Toutes les pièces sur le panneau qui ont besoin du même profil de fraisage pour leur finition, sont exécutées dans un seul mouvement. On doit donc aussi changer d'outil de coupe, mais dorénavant bel et bien uniquement par panneau, pas pour chaque pièce séparément. Un autre grand avantage est de ne plus avoir besoin d'une déligneuse, car tout est exécuté par une seule machine.

Usinages

Les usinages d'imbrication les plus fréquents sont le délignage et le fraisage, le profilage et le lissage de la plaque inférieure. Mais le perçage et le rainurage font également partie des possibilités. La pièce peut être uniquement délignée ou des profils de bord et profils intérieurs peuvent être aussitôt fraisés en guise de finition. Les contours des pièces peuvent avoir des formes rectangulaires ou aléatoires.

DEFIS

Importance d'une table de vide

Pour exécuter un usinage d'imbrication, on doit disposer d'une table grillagée avec une(des) zone(s) de vide réglables par bandelettes de caoutchouc. Une table à poutres comportant des coussinets d'aspiration sur les poutres n'est pas utilisable pour l'imbrication. Une table grillagée permet de fixer tous les éléments créés et de continuer de le garantir, mais ceci exige bel et bien l'engagement d'une pompe à vide qualitative. Souvent, on engage même deux pompes. Le fraisage de petites pièces peut surtout représenter un défi, car plus les canaux de fraisage fraisés sont nombreux, plus la perte de vide est grande. Ceci peut être résolu en commençant par laisser une épaisseur minime lors du fraisage. Le plus souvent, ceci est fait automatiquement via le logiciel qui détermine quelles pièces entrent en considération pour cette technique.

Importance de l'outil de coupe

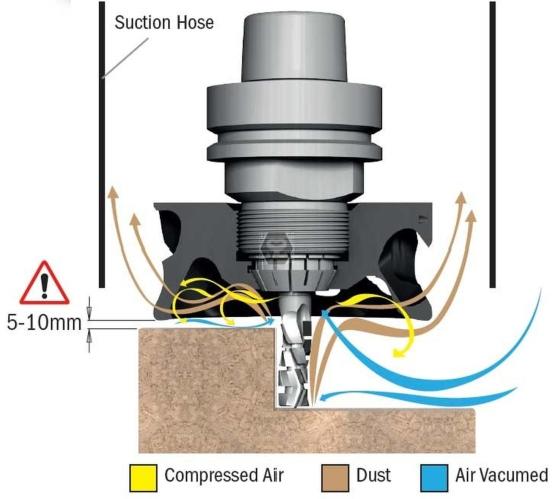

Dans l'imbrication, l'aspiration de la sciure de bois est primordiale Une poussière résiduelle excessive compliquera sans aucun doute les autres mouvements, avec un risque d'imprécisions. De plus, l'élimination manuelle de la poussière de bois est fastidieuse, ce qui est souvent contraire à la philosophie de 'production rapide' de l'imbrication. Les outils de coupe engagés pour l'imbrication ont dès lors une forme adaptée, qui permet d'évacuer rapidement les copeaux et la poussière de bois. La forme de fraisage peut être exécutée avec une spirale positive, négative ou combinée positive/négative.

- Le fraisage avec une spirale positive assure une évacuation optimale des copeaux vers le haut, donc dans la direction de l'aspiration. Ceci a des répercussions sur la qualité de la finition de la couche de couverture. Celui qui veut une jolie finition, devra aussi couper de façon négative. Dans ce cas-ci, une fraise combinée est donc conseillée.

- Le fraisage avec une spirale négative n'évacuera pas la poussière et les copeaux de bois dans la direction de l'aspiration, mais plutôt vers le bas. Ceci procure un bon résultat du côté de la couche de couverture, mais pas de l'autre côté. C'est pourquoi cette forme est surtout engagée pour du lamellé-collé plus mince, les pièces plus petites et dans le rainurage.

Types d'outil de coupe

Les défonceuses sont le plus souvent des exécutions en diamant avec Z=3, avec une spirale positive ou négative. Les exécutions en carbure monobloc sont aussi populaires, celles-ci sont souvent utilisées dans le bois massif et les lamellés-collés composés. Leur tenue d'outil est dès lors aussi couramment bien plus limitée. Les fraises en carbure monobloc existent aussi dans une exécution avec une spirale négative/ positive alternative. Les développements dans la technologie de fraisage sont très rapides, également parce que l'imbrication est à la mode. Les producteurs d'outils de coupe essaient de rencontrer les défis typiques de l'imbrication, comme développer des fraises qui causent moins de poussière, léviter la perte de qualité de finition aux chevauchements et allonger la longueur utile. En même temps, on veut aussi augmenter les vitesses d'amenée et la durée de vie.

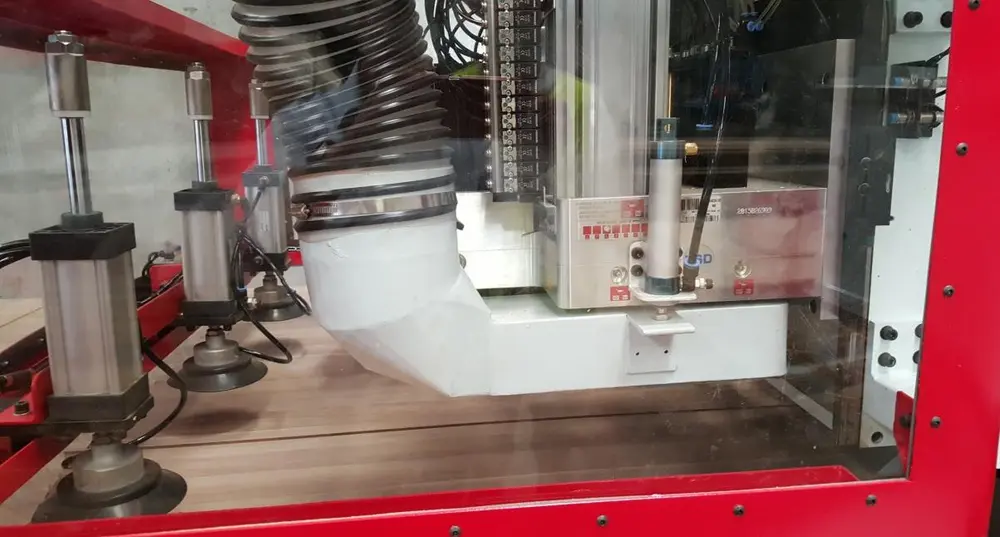

Importance de l'aspiration

Ce qui précède, a déjà illustré l'importance d'un bon traitement de la poussière de bois, car cela entrave la bonne exécution des mouvements de fraisage et accélère nettement l'usure. Souvent, on travaille dès lors avec une aspiration directe montée directement sur la tête de fraisage. L'aspiration suit donc le mouvement de la fraise sur le pied, ce qui aspire aussitôt toute la poussière de bois et autres déchets créés. En travaillant avec une turbine additionnelle, on crée un flux supplémentaire dans la direction de l'aspiration via une cloche qui guide les copeaux. La poussière et les restes qui n'ont pas été aspirés par l'aspiration ordinaire, n'ont plus la moindre chance. Ceci permet d'éliminer quasi tous les déchets. L'investissement supplémentaire est limité et ne doit pas être un obstacle. De plus, c'est meilleur pour la santé de vos fraises et de vos machines, et le travail est aussi plus sûr et plus sain pour les opérateurs. En principe, tous les matériaux usuels peuvent être mieux travaillés avec cette turbine.

Serrage

Dans chaque machine entraînée se produisent des vibrations, les moteurs ou éléments tels que les roulements et les réducteurs en sont souvent la cause.

Les vibrations peuvent avoir une influence néfaste sur la finition, tant dans le domaine de la précision que de celui de la qualité. Les constructeurs de machines cherchent aussi à éviter les vibrations d'une part et lisser les vibrations inévitables d'autre part. Ce dernier aspect peut par exemple être réalisé en utilisant des supports de serrage spécialement conçus.

- Les supports de serrage hydrauliques agissent au moyen de l'huile hydraulique qui se trouve dans une fente circulaire autour de l'alésage. Lors du serrage, le liquide subira une plus grande pression, ce qui serre la pièce. Cette pression est homogène, ce qui fait que la fraise est serrée sur toute la longueur et la circonférence de l'outil. Cela évite la divergence par la fixation, mais amortit aussi d'emblée les éventuelles vibrations.

- Avec les tendeurs polygonaux, le mécanisme de serrage a une forme polygonale, mais lors de l'introduction d'une fraise, celle-ci devient cylindrique à cause de la force exercée. Lors de la réduction de la pression, l'outil est serré de façon englobante par la tension intrinsèque de l'acier.

- Les supports de serrage thermorétractables agissent différemment. Dans ce cas, l'alésage de prise en position ouverte est plus petit de quelques millimètres que le diamètre nominal de la queue de l'outil. En chauffant l'alésage de prise de façon ciblée, l'alésage de prise se dilate légèrement et l'outil peut être introduit. Après refroidissement, l'alésage se rétracte à nouveau, ce qui serre l'outil.

L'AVENIR: VERS LA PRODUCTION ENTIEREMENT AUTOMATIQUE?

L'imbrication rencontre les nouveaux défis auxquels sont confrontées les menuiseries: la vitesse de travail est grande, la quantité de restes est considérablement réduite, il faut moins de main-d'œuvre et l'investissement est limité à une seule machine. Le gain à l'avenir ne se situera probablement pas tellement dans de grandes innovations dans l'imbrication proprement dite, car cette technique spécifique est déjà avancée. Mais on peut encore retirer un bénéfice dans l'automatisation plus poussée, ceci tant sur le plan mécanique (engagement de robots pour l'année et l'évacuation) que sur le plan logiciel (faire coïncider l'imbrication au reste des éléments de production). Peu à peu, nous travaillons sur un système d'analyse de toutes les commandes entrantes, par lequel le logiciel calcule les combinaisons d'imbrication idéales et les envoie vers la production.

Les systèmes de transport automatiques enlèveront les panneaux dans le magasin et les livreront à la machine d'imbrication où ils seront placés ensuite par le robot sur la machine. Après les usinages, un code-barres ou une autre forme d'identification est octroyé automatiquement à chaque pièce, ce qui permet aussi l'évacuation automatique de la pièce. Le système de transport automatique peut ainsi amener chaque pièce finie vers la bonne ligne d'emballage.

Ce n'est pas un projet chimérique, comme le prouvent les systèmes qui sont désormais montrés partout sur les salons professionnels et autres.