DRIE SELECTIECRITERIA BIJ NESTINGFREZEN

Correcte freeskeuze evenredig met afwerkingskwaliteit

Vaak worden er in de praktijk fouten gemaakt bij de keuze van de frees voor het juiste materiaal. Hieronder een overzicht van de meest gangbare types op de markt.

Vaak worden er in de praktijk fouten gemaakt bij de keuze van de frees voor het juiste materiaal. Hieronder een overzicht van de meest gangbare types op de markt.

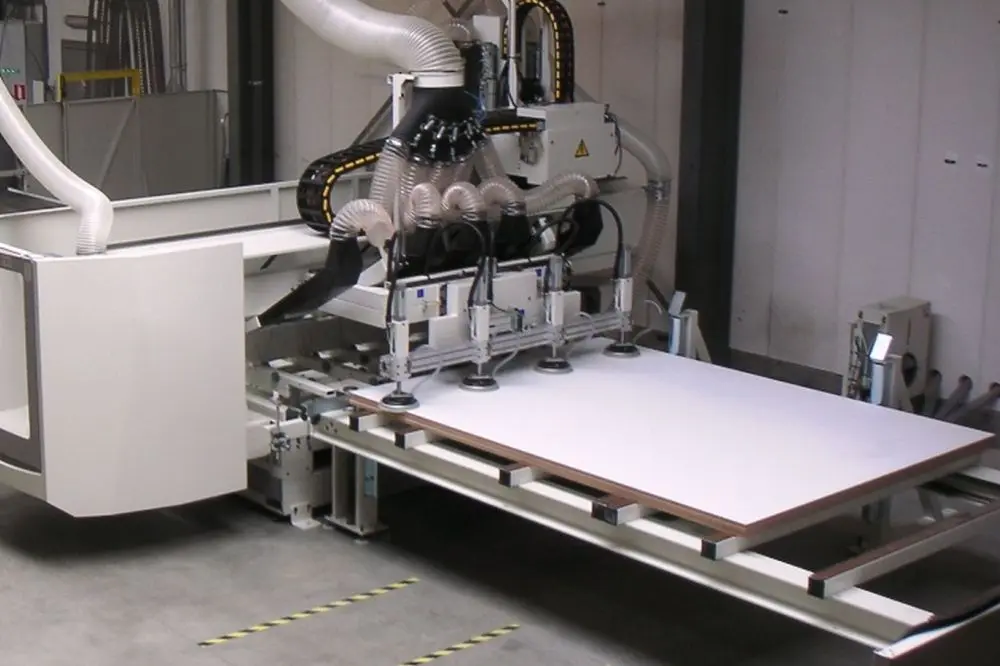

NESTING IN HET KORT

Nesting is een veelbelovende techniek die tegemoetkomt aan de hedendaagse noden van schrijnwerkers en hun klanten: optimalisering van de snelheid van het werkproces, terwijl de afvalhoeveelheid gereduceerd wordt. De werkwijze gaat als volgt: het paneel wordt in de machine met een vacuümtechniek vastgezet, dat gebeurt rechtstreeks door het op een beschermende onderplaat uit mdf, gummi, spaanplaat of multiplex vast te zuigen. Vervolgens worden eerst alle bewerkingen uitgevoerd, het opdelen gebeurt daarna. De nestingtechniek profiteert volop van de explosieve groei van dataverwerking, waardoor de rekensnelheid toenam en gesofisticeerde CAD/CAM-software ontwikkeld kon worden. Deze geeft een optimale invulling aan de nestingbewerkingen. Het is ook een zeer divers inzetbare techniek: spaanplaat, mdf, OSB, massiefhout, multiplex, triplex, bepaalde kunststoffen en vellen van NE-metaal kunnen allemaal verwerkt worden.

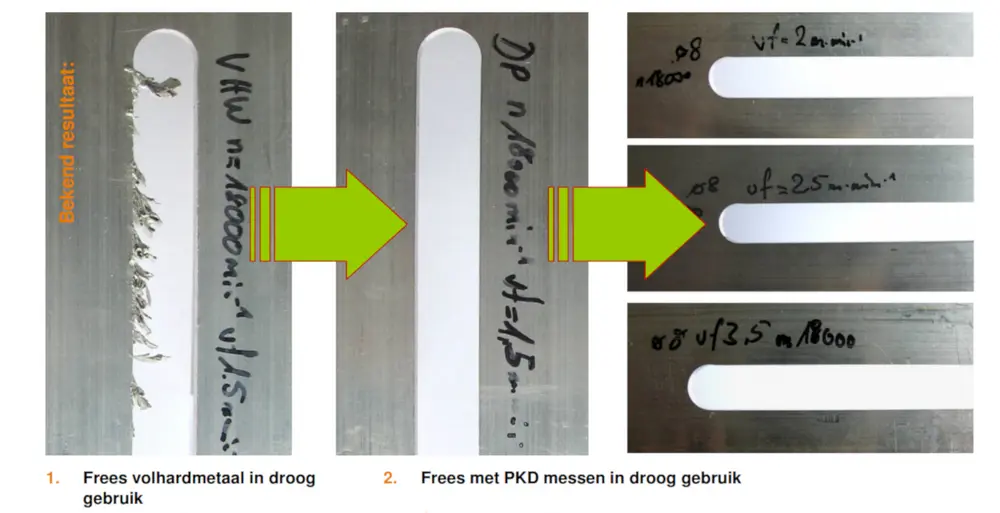

Links met een volhardmetalen frees, in het midden en rechts met een diamantfrees

Wanneer komt de kwaliteit in gedrang?

Naast afvalbeperking en snelheidswinst zijn er nog factoren die meespelen in de noden van klanten, waarbij afwerkingskwaliteit de allerbelangrijkste is. En net daar durft het schoentje wel eens te knellen. Sommige schrijnwerkers doen een aanzienlijke investering in een nestingmachine en de bijhorende software, maar kiezen dan voor de verkeerde frees of werken te lang met dezelfde frees.

BELANGRIJKE SELECTIECRITERIA

De selectie van de juiste frees is met andere woorden een absolute voorwaarde om tot een kwalitatief resultaat te komen. We zien dat daarbij meerdere belangrijke selectiecriteria spelen:

- materiaal van de frees: diamant, tungsten carbide of metaallegeringen;

- opbouw van de frees;

- keuzecriteria.

CRITERIUM 1: KEUZE MATERIAAL VAN DE FREES

Bij het nesten maken we een onderscheid tussen het uitvlakken van de onderplaat, het opdelen en het profileren.

Bij het uitvlakken van de onderplaat maakt men gebruik van een afplatfrees. Dergelijke frezen zijn te verkrijgen in twee uitvoeringen: met WP-messen of in diamant. Voor het profileren kunnen profielbovenfrezen gebruikt worden uit dezelfde materialen.

Voor het opdelen en frezen van het plaatmateriaal worden hogerendementsfrezen ingezet, meestal in Z=3-uitvoering (zie verder). Belangrijk is dat er te allen tijde een goede afvoer van de spanen gegarandeerd blijft, maar daarover later meer.

Materialen

Nestingfrezen bestaan meestal uit een lichaam van hardmetaal en zijn verkrijgbaar in snijvlakken uit drie materialen: diamant (vaak als DP of PCD aangeduid), tungsten carbide (HW) of een hardmetaallegering met tungsten carbide (HWM). De diamantenversie is de duurste, maar daar staat een excellente kwaliteit tegenover. Diamant is dus niet enkel a girl’s best friend, maar ook de beste vriend van de nestingfrezer.

Voor wie een piekfijne afwerking van de randen wil en een vlotte, geleidelijke bewerking van het paneel, zal dit de beste keuze zijn. De hardheid van de frees is dus evenredig met de afwerkingskwaliteit. Frezen die over te weinig hardheid beschikken, kunnen aan de randen meer bramen en beschadiging veroorzaken, bovendien zullen ze ook zelf sneller beschadigd raken en slijtage vertonen, waardoor ze sneller vervangen moeten worden.

Prijs-kwaliteitsverhouding

Als we in functie daarvan de totale prijs over de tijd bekijken, geeft dit natuurlijk een ander beeld dan mochten we enkel de pure aankoopprijs in rekening brengen. Iets om in het achterhoofd te houden bij prijsvergelijkingen dus. Bij de materiaalkeuze moet u dus prijs-kwaliteitsgewijs afwegen, want voor sommige applicaties is diamant minder geschikt of wat te veel van het goede en zijn de alternatieven zeker een valabele vervanging. Een goed voorbeeld hiervan is massief hout, waarbij volhardmetalen (VHW)-frezen vaak de voorkeur genieten. De reden is dat de knopen die soms opduiken, nefast kunnen zijn voor diamantfrezen. Ook hier zijn er diverse uitvoeringen: met positieve of negatieve spiraal, maar ook met wisselende spiraal (deels positief en deels negatief). Dergelijke VHW-frezen zijn verkrijgbaar in tal van diameters en snijlengtes, meestal in Z=2- of Z=3-uitvoering.

Wanneer herslijpen?

De fabrikant geeft altijd aan hoeveel keer uw frees herslepen kan worden. Het is moeilijk om een algemeen geldende interval op te stellen, omdat het applicatiegebied zo breed is. Enkel voor bedrijven die voortdurend grote series produceren, is dit enigszins mogelijk. Voor alle andere geldt dat ondervinding en ervaring van de operator de beste leidraad vormen om tot herslijpen over te gaan. Dat proces verloopt via het eroderen of vonkverspanen. Bij het vonkverspanen van tools wordt met een elektrode van koper of grafiet het spiegelbeeld van de te slijpen frees gerealiseerd. Dit gaat door spanning tussen de elektrode en de snijkant over te laten springen in een bad van niet-geleidende olie. Er wordt gebruikgemaakt van een oliebad, omdat het vonkverspanen van de tools bij een hoge temperatuur wordt gedaan. Het spanningsverschil tussen de elektrode en de tool slaat via vonken over op de tool via de olie. Deze vonken verbranden het diamanten snijmateriaal totdat er weer een scherpe snijkant ontstaat.

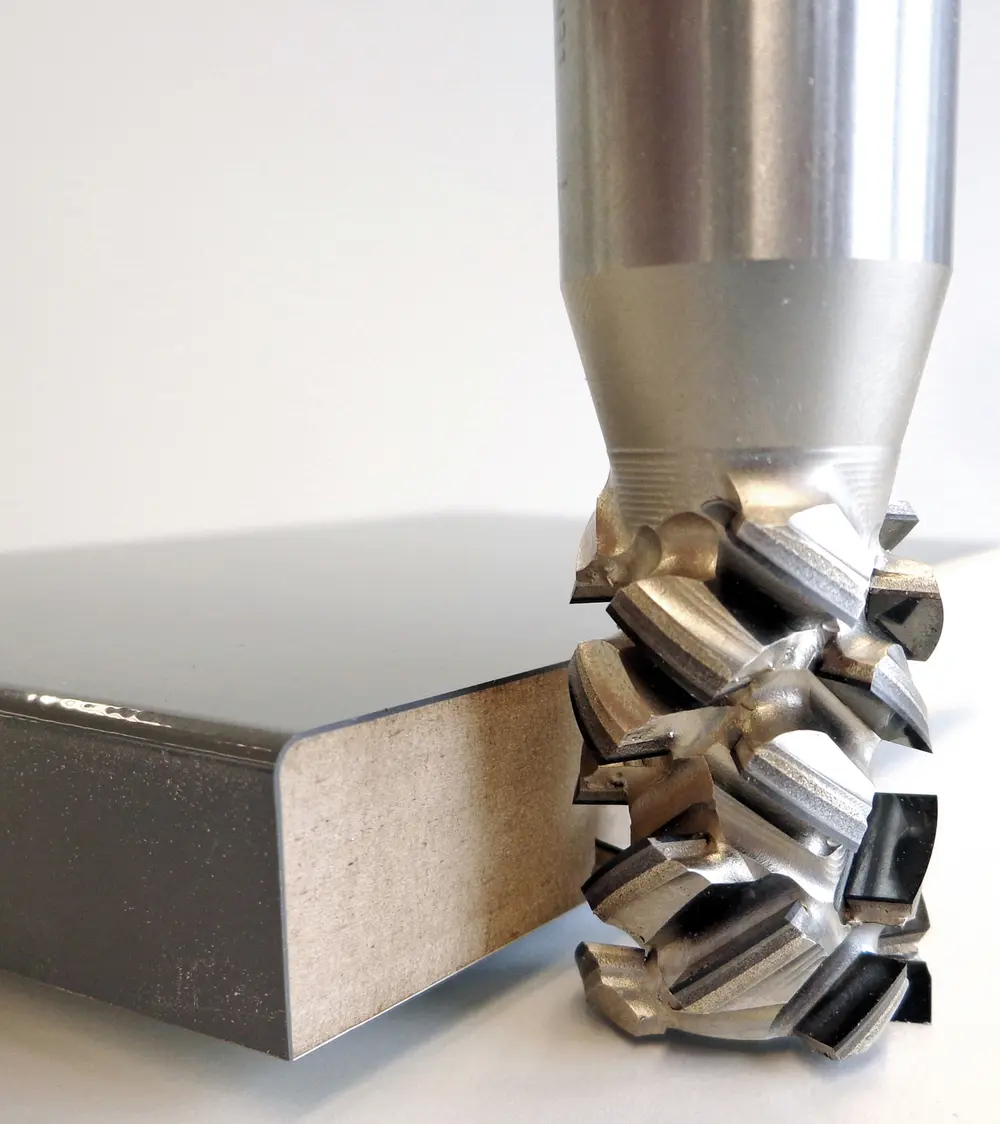

CRITERIUM 2: OPBOUW VAN DE FREESKEUZE

Bij de opbouw van de frees kijken we vooral naar het aantal zaagvlakken in de lengte en radiaal, de diameter, de snijlengte en de draairichting. Verder geven de fabrikanten ook steeds de aanvoersnelheid en het maximale toerental mee. De opbouw is belangrijk, want die heeft een rechtstreekse invloed op de freeskwaliteit. Bij Z3+3-frezen zorgt de verspringende tandverdeling ervoor dat de aanvoersnelheden niet verhoogd kunnen worden en dat de standtijden niet verlengd kunnen worden. Met de nieuwe spiraalvormige frezen is dat niet meer aan de orde. De snijlengte is dus één zaak, maar ze ook effectief zo veel mogelijk benutten is een andere zaak. De freesopbouw heeft ook een belangrijke invloed op de vlotte afvoering van de bramen.

Frezen met een negatieve spiraal zullen het houtstof en -spanen niet richting de afzuiging afvoeren, maar eerder naar beneden

Frezen met een positieve spiraal zorgen voor een optimale spaanafvoer naar boven toe, dus in de richting van de afzuiging. Dat heeft evenwel repercussies op de afwerkingskwaliteit van de deklaag. Wie daar een mooie afwerking wil, zal ook negatief moeten snijden. In dat geval is een combinatiefrees dus aan te raden.

Frezen met een negatieve spiraal zullen het houtstof en -spanen niet richting de afzuiging afvoeren, maar eerder naar beneden brengen. Dat zorgt voor een goed resultaat aan de kant van de deklaag, maar niet aan de andere kant. Daarom wordt deze vorm vooral ingezet bij dunner plaatmateriaal, kleinere werkstukken en het trekken van groeven.

CRITERIUM 3: KEUZECRITERIA

en stof kan dankzij een turbine

Bij de keuze voor een nestingtool moeten ook enkele randvoorwaarden vervuld worden om tot een goed eindresultaat te komen. Zo moet de nuttige snijlengte van de frees aangepast zijn aan de dikte van het paneel. Dat klinkt logisch, maar er worden toch vaak fouten tegen gemaakt omdat de nuttige snijlengte in Z3 over het hoofd gezien wordt. Bij veel frezen is die beperkt ten opzichte van de effectieve lengte, want er zijn ook zones waar slechts in Z2 gefreesd wordt, en aan de deklaag loopt dat soms terug tot Z1. De producenten proberen dit euvel te verhelpen door frezen op de markt te brengen die over de volle 100% van de nuttige lengte effectief ook in Z3 werken. Let wel dat Z3 niet sowieso altijd de beste keuze is. Bij zeer harde materialen of ondergronden met een hoge dichtheid wordt het volume bramen zeer groot, waardoor het afvoeren van de bramen problemen kan opleveren. Dat kan leiden tot meer frictie bij het snijden, meer warmte-opbouw en uiteindelijk tot snellere slijtage of zelfs breuk. Als in dit geval een frees met Z = 2 + 2 ingezet wordt, stijgt de afvoercapaciteit en kan dit probleem misschien verholpen worden. Daarom wordt er vaak gewerkt met turbines die een luchtstroom creëren om de bramen en stof te verwijderen. Let wel dat het extra gewicht dat hierdoor gerealiseerd wordt, kan zorgen voor een tragere werking.

Diameterkeuze

De diameterkeuze is een volgende factor. Het is verleidelijk om te blijven werken met dezelfde tool als dat enigszins mogelijk is, maar toch is het beter om met een zo breed mogelijke diameter te werken. Dit in combinatie met een zo kort mogelijke lengte draagt bij aan de stijfheid van het geheel. Een grotere stijfheid betekent dat de installatie beter bestand is tegen trillingen, wat op zijn beurt een beter eindresultaat geeft.

Met dank aan Leuco en Leitz