NESTING MAAKT REDUCTIE MACHINEPARK MOGELIJK

MINDER PLAATSVERLIES VOOR BUFFERING DANKZIJ NESTINGTECHNIEK

In de houtbewerking staat NBM (Nesting Based Manufacturing), of kortweg nesting, voor een geoptimaliseerde opdeling van plaatmaterialen op een CNC-bewerkingscentrum.

In de houtbewerking staat NBM (Nesting Based Manufacturing), of kortweg nesting, voor een geoptimaliseerde opdeling van plaatmaterialen op een CNC-bewerkingscentrum.

Hier overlopen we een aantal belangrijke zaken en wetenswaardigheden van deze erg productieve en innovatieve productietechniek.

WAT IS NESTING?

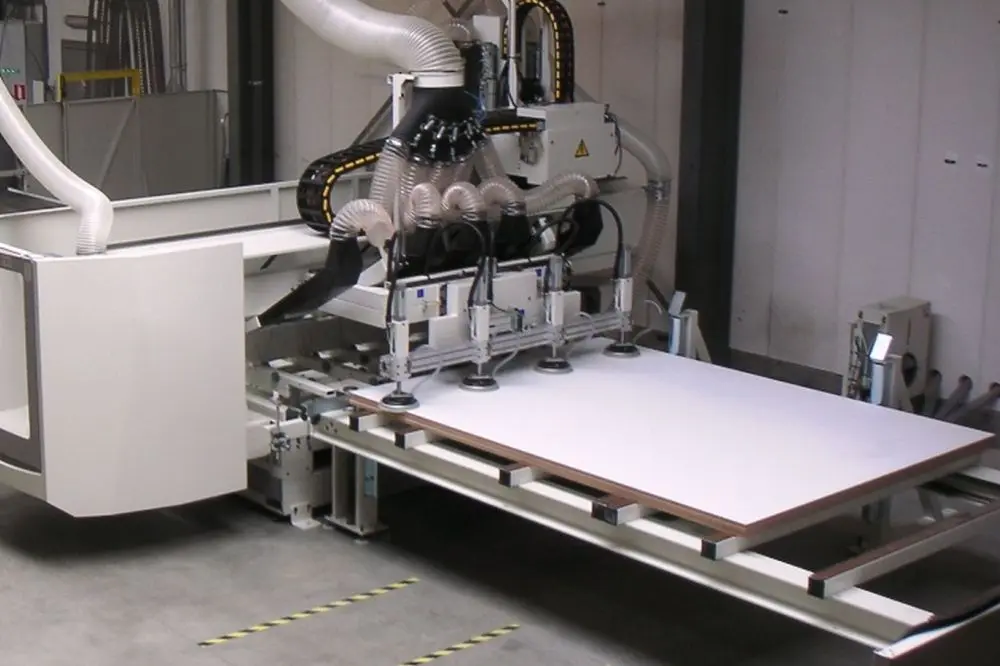

Van nestingbewerking spreekt men wanneer diverse onderdelen, vaak verschillend in grootte en vorm, uit één plaat (meestal mdf, multiplex of spaanplaat) uitgefreesd worden op een CNC-gestuurde freesmachine. De werkstukplaat wordt samen met een onderplaat op een vacuümtafel opgespannen. Bij het uitfrezen wordt er ± 0,2 - 0,5 mm in de onderplaat gefreesd. De manier waarop de verschillende werkstukken uit de basisplaat worden gehaald, kan door middel van een softwareprogramma op een pc geoptimaliseerd worden, zodat het restafval tot een absoluut minimum beperkt blijft.

Concrete werkwijze

De meest voorkomende werkwijze gebeurt in de volgende stappen.

- Eerst gebeurt er een optimalisatie van de werkstukken uit de basisplaat in een CAD-systeem.

- Daarna brengt men een onderplaat aan, die eerst met een vlakfrees wordt uitgevlakt (de onderplaat is meestal een brute mdf-plaat). Vervolgens wordt de op te delen basisplaat aangebracht.

- Dan wordt met behulp van de numerieke sturing van de nestingmachine de plaat opgedeeld. Hierbij wordt ± 0,2 - 0,5 mm in de onderplaat gefreesd. De onderplaat kan meermaals worden gebruikt na het opnieuw uitvlakken met de vlakfrees.

het profileren in één enkele opspanning

Bewerkingen

De meest voorkomende nesting-bewerkingen zijn het opdelen en het frezen, het profileren en het uitvlakken van de onderplaat. Maar ook boren en groeven trekken behoren tot de mogelijkheden. Het werkstuk kan hierbij enkel opgedeeld worden of men kan meteen rand- en binnenprofielen finishfrezen. De contouren van de stukken kunnen uit rechthoekige of willekeurige vormen bestaan.

Type CNC-machine

Voor het uitvoeren van een nesting-bewerking moet men beschikken over een rastertafel met door rubber strips instelbare vacuümzone(s). Een balkentafel waarbij er op de balken weliswaar aanzuigcups staan, is niet bruikbaar voor nesting.

Het werkstuk wordt volledig op de machinetafel gespannen door middel van vacuüm.

Als oplegvlak dient een dunne mdf-plaat die als maxivacuümzuiger gebruikt wordt (doorzuigtechniek). De freesgereedschappen worden in de diepte ingesteld, zodat ze minimaal door het werkstuk gaan (± 0,2 - 0,5 mm dieper).

Doorzuigplaat

De onderplaat of doorzuigplaat is een geperforeerde plaat, meestal mdf, die boven op de rastertafel van de CNC-machine gelegd wordt. Deze onderplaat beschermt de rastertafel van de CNC-machine tegen beschadigingen door de kop van de bovenfrees. De perforaties laten het vacuüm door. Een relatief onbekend alternatief is de 'rastergummiplaat', die men slechts na één tot twee jaar moet vervangen.

Bewerkbare plaatmaterialen

Bij de nestingbewerking kunnen er plaatmaterialen van alle aard worden bewerkt, zoals spaanplaat, mdf, multiplex (al dan niet met laminaat) en betonplex.

Maar ook in kunststofplaten, cementvezelplaten voor gevelbekleding en vuurbestendige composietplaten kan men nesten.

Sectoren

De nestingbewerking wordt toegepast in sectoren zoals o.a. de scheepsbouw, de frameconstructie, de caravanbouw en op maat gemaakte meubelpanelen met speciale vormen.

Een optimale afvoer van stof en spanen is cruciaal bij het nesten

ALTERNATIEVEN

In plaats van de nestingbewerking kan men ook gebruikmaken van een paneelzaag (formaatzaag) of een opdeelzaag, gekoppeld aan een optimalisatieprogramma.

Men kan hier echter niet mee profileren en men kan enkel rechtlijnige opdelingen realiseren.

VOOR- EN NADELEN

Voordelen

De nestingbewerking heeft verschillende voordelen.

- Er is een optimalisatie van het materiaalverbruik, waardoor er ook een kostenreductie ontstaat.

- De nestingtechniek biedt een hoge flexibiliteit en men kan er zeer specifieke bewerkingen voor klantgebonden opdrachten mee uitvoeren.

- Meerdere bewerkingsstappen worden in één keer uitgevoerd, binnen een volledig automatische productieflow van de CAD-tekening tot de afwerking van de panelen.

- Er kunnen volkomen willekeurige vormen uitgefreesd worden, die met een opdeelzaag onmogelijk te realiseren zijn.

Beperkingen

Bij de nestingbewerking kunnen er geen bewerkingen uitgevoerd worden aan de zijkanten, noch aan de onderzijde van te bewerken plaat.

OVERZICHT VAN DE MEEST GEBRUIKTE WERKTUIGEN

Vlakfrees

Een vlakfrees wordt ingezet voor het uitvlakken van de mdf-onderplaat. Zulke frezen zijn te verkrijgen met WP-mesjes of in diamantuitvoering.

Bovenfreesdiamant

Een hoogrendementsdiamant- bovenfrees met volhardmetaallichaam voor het opdelen en frezen van het plaatmateriaal. Meestal zijn de frezen in een Z=3-uitvoering. Snelheden zijn mogelijk tot 25 m/min, en de frees is voorzien van een gerichtere spaanafvoertechnologie. De freesopbouw is zodanig ontworpen dat het stof makkelijker afgezogen wordt. Diameters vanaf 12 mm zijn mogelijk. Zulke frezen bestaan met een positieve en een negatieve spiraal.

Positieve spiraal: frezen met een positieve spiraal zorgen voor een optimale spaanafvoer naar boven in de richting van de afzuiging. Wenst men een optimale afwerking van de deklaag, dan dient men op die positie echter negatief (drukkend) te snijden en is een gecombineerde positieve/ negatieve geometrie vereist.

Negatieve spiraal: frezen met een negatieve spiraal hebben een minder ideale spaanafvoer en drukken de spanen deels naar beneden. Deze worden vooral gebruikt bij het bewerken van dunner plaatmateriaal of bij het frezen van groeven om op deze manier een perfecte afwerkingskwaliteit te bekomen op de deklaag.

Bovenfrees VHW

Bij het opdelen en het frezen van massief hout en samengestelde plaatmaterialen kan er ook gewerkt worden met volhardmetaal (VHW)- bovenfrezen. Die bestaan in verschillende uitvoeringen: met een positieve of negatieve spiraal, maar ook met een wisselende spiraal (deels positief en deels negatief). Dergelijke VHW-frezen zijn verkrijgbaar in tal van diameters (van 4 tot 20 mm) en snijlengtes, meestal in Z=2- of Z=3-uitvoering. Een nadeel is de beperkte standtijd.

Voor het profileren kunnen er zowel diamantprofielbovenfrezen als WP-profielbovenfrezen worden gebruikt.

Opspanhouders

Om een optimale afwerkingskwaliteit te kunnen garanderen en zo weinig mogelijk trillingen te veroorzaken tijdens de bewerking, is het aangeraden hoogprecieze opspanhouders te gebruiken, zoals de hydrospanhouder, de polygoonspanhouder (mechanische krimphouder) of de thermokrimpspanhouder (thermische krimphouder).

EXTRA VOORWAARDEN

Aan de gebruikte bovenfrezen worden er bij nesting een aantal extra voorwaarden opgelegd. Alle onderstaande voorwaarden kunnen vervuld worden door kleinere gereedschapsdiameters te gebruiken.

Minimale snijdruk

Er is een minimale snijdruk nodig bij een maximale doorvoersnelheid om vooral kleine stukken te kunnen blijven opspannen. Als een klein stuk bijna volledig uitgefreesd is, ontstaat er een erg delicate situatie, omdat het stuk dan zou kunnen verschuiven en kantelen op de werktafel. Om dit te vermijden, wordt de volledige diepte vaak in twee arbeidsgangen gefreesd.

Optimale spaanafvoer

Om de stofontwikkeling tegen te gaan, moeten de spanen op een optimale wijze door de bovenfrees afgevoerd worden.

Verlies van zuigkracht

Men dient zo weinig mogelijk verlies van zuigkracht bij het opdelen van het werkstuk te bekomen.

ECHT Z3

Voor veel courante bovenfrezen, gebruikt bij nesting, is slechts ± 56% van de effectieve nuttige lengte in Z3, de resterende zones werken in Z2 of zelfs Z1, in het bijzonder de zones ter hoogte van de deklaag.

De instelling van de Z-positie in een freesbereik zonder onderbrekingen is toeval. Bij de nestingtechniek is de gereedschapspositionering regelbaar tot op ± 0,2 mm. Hierdoor kan er een problematiek ontstaan van te weinig sneden ter hoogte van de deklaag.

WANNEER IS NESTING INTERESSANT?

Welke bedrijven zijn gebaat bij nesting als alternatief voor het werken met een gewone opdeelzaag of paneelzaag? Wanneer is nesting m.a.w. interessant?

Kleine bedrijven

Voor kleine bedrijven die aan de hand van een just-in-timeproductiemethode kleine series produceren, is de nestingbewerking interessant, omdat er minder machines nodig zijn, en dus minder investeringskosten. Kleine bedrijven hebben ook niet altijd de ruimte voor een CNC-machine en een opdeelzaag, en dan is een nestingmachine eveneens een goede oplossing.

Grotere bedrijven

Bij grote(re) bedrijven is er het voordeel dat er minder manipulaties nodig zijn en dat er hierdoor minder beschadigingen zullen optreden aan de bewerkte stukken. Met als grote voordelen minder plaatsverlies voor de buffering (afstapelen en opstapelen) per arbeidsgang en minder tussenstappen tijdens het productieproces.

STOFVRIJ NESTEN

Een goede afzuiging van het vrijkomende houtstof is van het grootste belang. Indien er te veel stof blijft liggen, dient elk onderdeel afzonderlijk ontstoft te worden, wat veel tijd en energie in beslag neemt.

Aangepaste vorm bovenfrees

Een nestingfrees dient daarom een aangepaste vorm te hebben, die zorgt voor een optimale stofafzuiging, zoals de reeds besproken frezen met een positieve spiraal.

OPSPANSYSTEEM MET INGEBOUWDE TURBINE

Niettegenstaande de vele inspanningen bij het ontwerp van de bovenfrezen met een gerichtere spaanafvoer blijkt er toch nog een groot stofprobleem te zijn. Vandaar de ontwikkeling van een speciaal type van opspansysteem met een ingebouwde turbine. Deze turbine veroorzaakt een gerichte spaanstroom (80 m/s) in de richting van de afzuiging, waardoor de hoeveelheid stof die niet in de afzuiging belandt, met 80% kan worden gereduceerd! De voorwaarde is dat de afzuiging van de CNC-machine voldoende krachtig is (> 28 m/s).

Voordelen

Het systeem heeft, naast een stofvrije omgeving, nog enkele andere voordelen.

Bij de nestingbewerking kan de temperatuur ter hoogte van het werktuig en het werkstuk oplopen tot 135 °C. Bij het gebruik van het opspansysteem met ingebouwde turbine wordt de temperatuur gereduceerd tot 5 °C. Dit is beduidend beter voor de afwerkingskwaliteit van het werkstuk en de levensduur van het werktuig. Door de geringere hoeveelheid stof is dit systeem logischerwijs ook gebruiksvriendelijker voor mens en machine.

Drie systemen

- Bij het eerste systeem worden de frezen met kegelopspanning HSK20C in een daartoe voorziene impeller (turbine) gemonteerd. Hierdoor krijgt men een excellente rondloopnauwkeurigheid en zijn de frezen optimaal afgestemd in de hoogte t.o.v. de dikte van het werkstuk.

- Bij het tweede systeem worden de werktuigen met behulp van een spantang met hoge precisie in de houder gemonteerd. Spantangen zijn verkrijgbaar tot een maximale opnamediameter van 16 mm.

- Bij het derde systeem worden de werktuigen in de houder gemonteerd en geklemd met behulp van het hydrosysteem. Dit systeem is verkrijgbaar met opnamediameters van 16 en 20 mm. Dit laatste systeem heeft het voordeel een betere rondloopnauwkeurigheid te hebben, en dus een betere afwerkingskwaliteit te bieden.

Dust flow control

Aan de klok met ingebouwde schoepen kleven er echter een aantal nadelen.

Ten eerste zijn er slechts snelheden tussen 6 en 16 m/s mogelijk. Voorts heeft deze klok een grote massa. Na verloop van tijd kleeft het stof vast aan de schoepen.

Dit gebeurt echter met een onvermijdbare, onregelmatige verdeling over de schoepen, zodat er een massaverschil kan ontstaan dat door inertie bij het ronddraaien aanleiding kan geven tot slijtage aan de machine. Een regelmatige reinigingsbeurt is dus aangewezen!

TIPS & TRICKS BIJ NESTING

Voor een optimale werking zijn de volgende punten in acht te nemen.- Dunne aanzuigplaten: gebruik, waar mogelijk, dunne mdf-aanzuigplaten, om voldoende vacuümdruk te behouden, maar niet dunner dan 5 mm om een toereikende vacuümverdeling te behouden. Dit om kleine stukken optimaal kunnen opspannen.

- Verzegeling: bij aanzuigproblemen, in het bijzonder bij kleine delen, moeten de kanten van de aanzuigplaat verzegeld worden, met als doel een maximaal vacuüm te bekomen (bv. met lak uit een spuitbus).

- Aanvoersnelheid: tevens moet men bij kleine stukken een hogere doorvoersnelheid instellen, ongeacht meerdere diepte-instellingen. In geen geval de aanvoersnelheid verminderen! Dit om maximale standtijden te bereiken.

- Wisselende werkstukcontouren: bij het continu wisselen van de werkstukcontouren moet de aanzuigplaat regelmatiger vlakgefreesd worden (bv. met een vlakfrees). Dit om de vlakheid van de aanzuigplaat te behouden.