TROIS CRITERES DE SELECTION DES FRAISES POUR L’IMBRICATION

DU CHOIX ET DE L'ENTRETIEN DES FRAISES DEPEND LA QUALITE DE LA FINITION

Parce qu'il s'avère que dans la pratique, des erreurs sont souvent commises, lorsqu'il s'agit de choisir le matériau approprié pour la fraise. Voici un aperçu des types les plus courants sur le marché.

Parce qu'il s'avère que dans la pratique, des erreurs sont souvent commises, lorsqu'il s'agit de choisir le matériau approprié pour la fraise. Voici un aperçu des types les plus courants sur le marché.

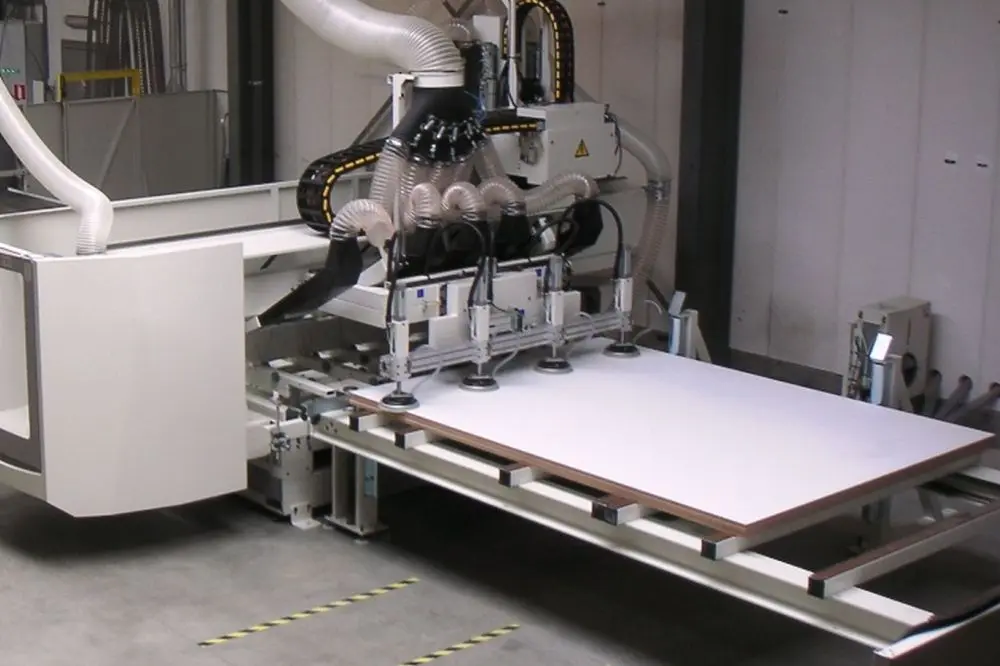

L’IMBRICATION EN BREF

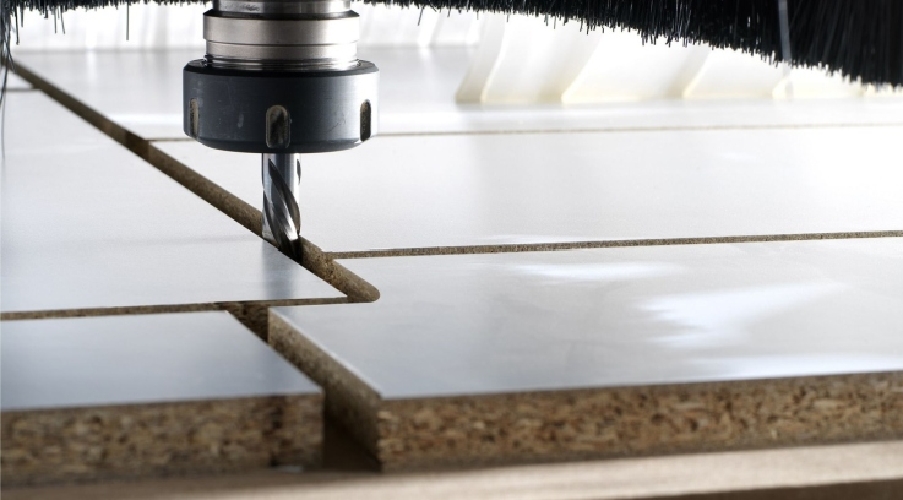

L’imbrication est une technique prometteuse qui répond aux besoins actuels des menuisiers et de leurs clients: optimiser la rapidité du processus de travail tout en réduisant la quantité de déchets. La procédure est la suivante: le panneau est maintenu dans la machine par la technique du vide, il est directement aspiré sur un panneau martyr en MDF, gomme, particules ou contreplaqué. Ensuite, toutes les opérations sont réalisées puis la division est effectuée. La technologie d'imbrication profite pleinement de la croissance explosive du traitement des données, qui a entraîné une augmentation de la vitesse de calcul et permis le développement de logiciels de CFAO sophistiqués. Cela débouche sur une exploitation optimale des opérations d'imbrication. Il s'agit également d'une technique très polyvalente, qui peut traiter différents matériaux: panneaux de particules, MDF, OSB, bois massif, contreplaqué, triplex, certains plastiques et feuilles de métal non ferreux.

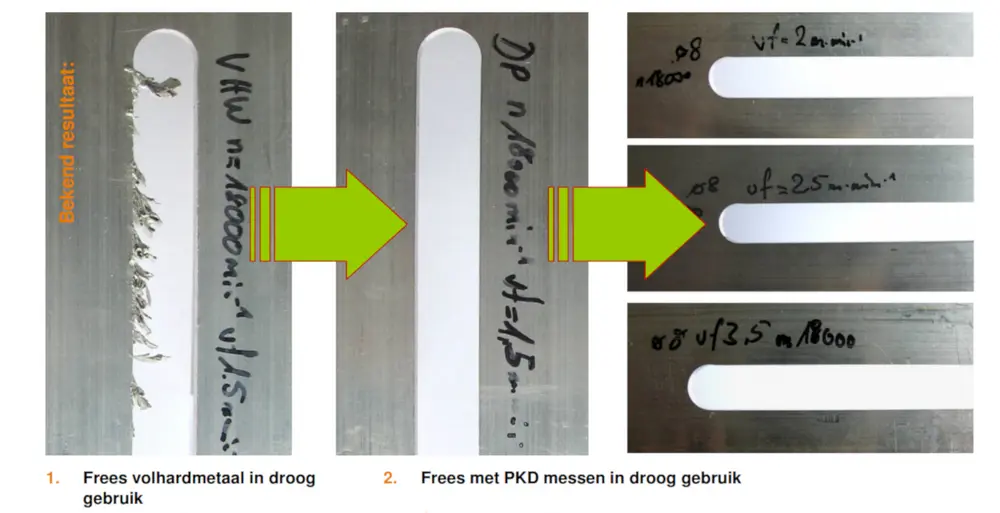

A gauche avec une fraise en carbure, au milieu et à droite avec une fraise diamant

Quand la qualité est-elle compromise?

En plus de la réduction des déchets et des gains de vitesse, il existe d'autres facteurs qui jouent un rôle dans les besoins des clients, le principal étant la qualité de finition. Et c'est précisément là que le bât blesse. Certains menuisiers investissent des sommes folles dans une machine d’imbrication et son logiciel, mais ils choisissent la mauvaise fraise ou travaillent trop longtemps avec la même fraise.

PRINCIPAUX CRITERES DE SELECTION

En d'autres termes, le choix de la bonne fraise est une condition sine qua non pour obtenir un résultat de qualité. Nous constatons qu'il existe plusieurs critères de sélection importants:

- matériau de la fraise: diamant, carbure de tungstène ou alliages métalliques;

- construction de la fraise;

- critères de sélection.

CRITERe 1: CHOIX DU MATERIAU DE LA FRAISE

Avec l’imbrication, on fait une distinction entre le surfaçage du panneau martyr, la division et le profilage.

Pour le surfaçage du panneau martyr, on utilise une fraise d'affleurage. Ce genre de fraise existe en deux versions: avec lames WP ou en diamant. Pour le profilage, on peut utiliser des défonceuses dans les mêmes matériaux. Pour la division et le fraisage du panneau de matière première, on utilise des fraises haut rendement, généralement en version Z=3 (voir plus loin). Il est important qu'une bonne évacuation des copeaux soit garantie à tout moment, mais nous y reviendrons plus tard.

Materiaux

Les fraises pour imbrication sont généralement constituées d'un corps en carbure et sont disponibles en trois matériaux: diamant (souvent appelé DP ou PCD), carbure de tungstène (HW) ou alliage avec carbure de tungstène (HWM). La version diamant est la plus chère, mais elle offre une excellente qualité. Le diamant n'est pas seulement 'a girl's best friend', c'est aussi le meilleur ami du fraiseur en imbrication.

Pour ceux qui veulent une finition très précise des arêtes et un traitement fluide et progressif du panneau, il constitue le meilleur choix. La dureté de la fraise est donc proportionnelle à la qualité de la finition. Les fraises qui n'ont pas une dureté suffisante, peuvent causer plus de bavures et de dégâts au niveau des arêtes. En outre, elles s'abîment et s'usent plus rapidement, si bien qu'il faut aussi les remplacer plus rapidement.

Rapport qualité-prix

Si l'on considère le prix total sur la durée, on n'obtient évidemment pas la même image que si l'on regarde uniquement le prix d'achat. C'est une chose à garder à l'esprit, lorsqu'on compare les prix.

Lors du choix d'un matériau, il faut donc tenir compte du rapport qualité-prix, car pour certaines applications, les diamants sont moins appropriés ou trop qualitatifs et peuvent donc être aisément remplacés par des alternatives.

Un bon exemple est le bois massif, pour lequel on préfère souvent les fraises en carbure massif (VHW). En effet, le bois massif peut présenter des nœuds, qui peuvent être préjudiciables aux fraises diamant. Ici aussi, il existe différentes versions: à spirale positive ou négative, mais aussi à spirale alternée (en partie positive et en partie négative). Ces fraises VHW sont disponibles en plusieurs diamètres et longueurs de coupe, généralement en version Z=2 ou Z=3.

Quand réaffûter?

Le fabricant indique toujours combien de fois votre fraise peut être réaffûtée. Il est difficile de définir un intervalle général, car le domaine d'application est très large. Cela n'est possible que pour les entreprises qui produisent constamment de grandes séries. Pour tous les autres, l'expérience de l'opérateur est le meilleur guide pour procéder au réaffûtage. Ce processus spécifique s'effectue par érosion ou électroérosion.

Lors de l'électroérosion d'outils, on utilise une électrode en cuivre ou en graphite pour produire une image de la fraise à rectifier. Pour ce faire, on fait passer la tension entre l'électrode et l'arête de coupe dans un bain d'huile non conductrice.

On utilise un bain d'huile, car l'électroérosion des outils se fait à haute température. La différence de tension entre l'électrode et l'outil est transmise à l'outil par des étincelles via l'huile. Ces étincelles brûlent le matériau de coupe diamanté jusqu'à ce qu'apparaisse à nouveau une arête de coupe tranchante.

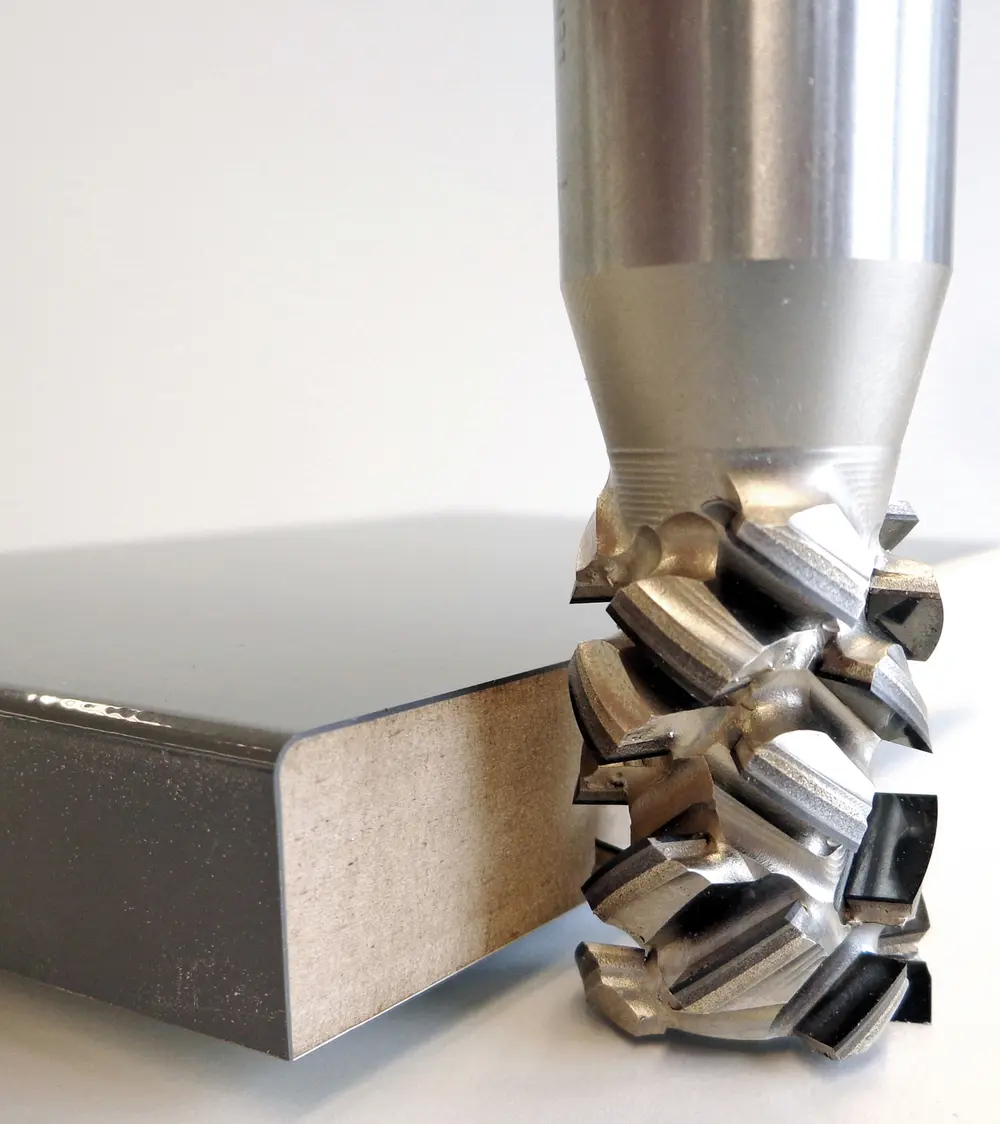

CRITEre 2: CONSTRUCTION DE LA FRAISE

On regarde surtout le nombre de surfaces de coupe dans la longueur et le rayon, le diamètre, la longueur de coupe et le sens de rotation. De plus, les fabricants spécifient toujours la vitesse d'avance et la vitesse maximale. La construction est importante, car elle a une influence directe sur la qualité de fraisage. Avec les fraises Z3+3, la répartition en quinconce des dents fait en sorte qu'on puisse augmenter les vitesses d'avance et prolonger les durées de vie. Ce n'est plus le cas avec les nouvelles fraises en forme de spirale. La longueur de coupe est donc une chose, mais c'en est une autre de l'exploiter le mieux possible. La construction de la fraise a une influence importante sur la fluidité de l'évacuation des bavures.

Les fraises à spirale négative évacuent la poussière et les copeaux vers l'aspiration, mais plutôt vers le bas

Les fraises à spirale positive assurent une évacuation optimale des copeaux vers le haut, c'est-à-dire en direction de l'extraction. Cela a des répercussions sur la qualité de finition du revêtement. Si vous voulez une belle finition, vous devrez couper négativement. Dans ce cas, il faut utiliser une fraise combinée.

Les fraises à spirale négative n'évacuent pas la poussière et les copeaux de bois en direction de l'extraction: elles les font descendre. Ceci garantit un bon résultat sur la face du revêtement, mais pas sur l'autre face. C'est la raison pour laquelle cette forme est principalement utilisée pour les tôles plus minces, les petites pièces et la réalisation de rainures.

CRITERe 3: CRITERES DE CHOIX

est possible grâce à une turbine

La longueur de coupe utile de la fraise doit être adaptée à l'épaisseur du panneau. Cela semble logique, mais des erreurs sont souvent commises, parce que la longueur de coupe utile en Z3 n'est pas prise en compte. Sur de nombreuses fraises, celle-ci est limitée par rapport à la longueur effective, car il y a aussi des zones où le fraisage n'est effectué qu'en Z2, et au niveau de la couche supérieure, cela va parfois jusqu'à Z1.

Les fabricants tentent de résoudre ce problème en introduisant sur le marché des fraises qui fonctionnent efficacement en Z3 sur 100% de la longueur utile. Notez que Z3 n'est pas toujours le meilleur choix. Dans le cas de matériaux très durs ou de surfaces à haute densité, le volume des bavures devient très important, ce qui peut poser des problèmes pour les évacuer. Cela peut entraîner plus de frottement lors de la coupe, plus d'accumulation de chaleur et, en fin de compte, une usure plus rapide ou même une rupture. Si l'on utilise dans ce cas une fraise avec Z=2+2, la capacité d'évacuation augmente et ce problème peut être résolu. C'est pour cette raison qu'on utilise souvent des turbines qui créent un flux d'air pour éliminer les bavures et la poussière. Notez que le poids supplémentaire ainsi créé peut ralentir l'opération.

Choix du diamètre

Le choix du diamètre est un autre facteur. Il est tentant de continuer à travailler avec le même outil dans la mesure du possible, mais il vaut mieux travailler avec le plus grand diamètre possible. Ceci, en combinaison avec la longueur la plus courte possible, contribue à la rigidité de l'ensemble. Une plus grande rigidité signifie que l'installation est plus résistante aux vibrations, ce qui à son tour donne un meilleur résultat final.

Merci à Leuco en Leitz