Connectiviteit en workflow van een automatisch platenmagazijn

Connectiviteit

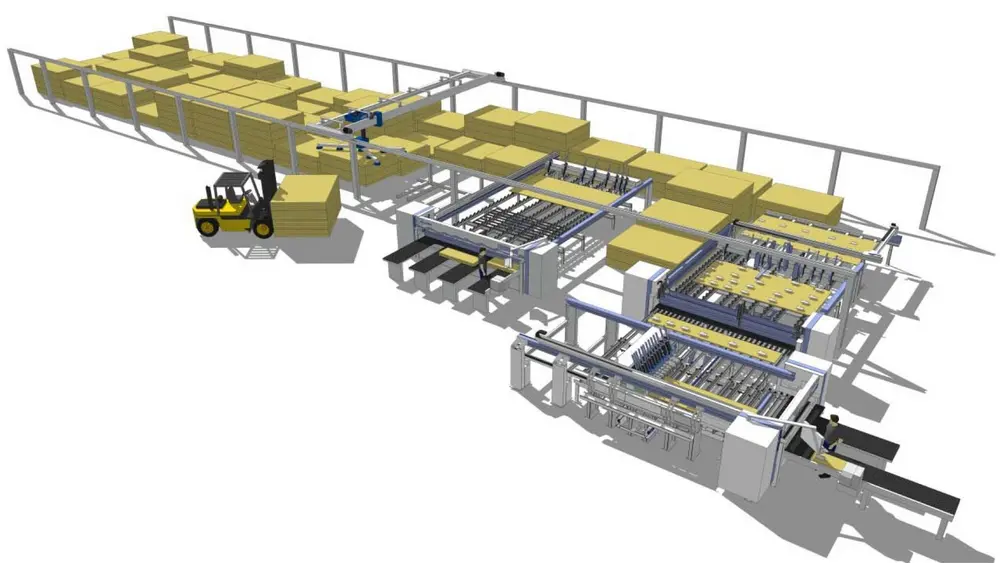

Bij een automatisch magazijn wordt idealiter data uitgewisseld tussen het magazijn zelf, de geïntegreerde machines en het werkvoorbereidingssysteem (CAD/CAM). In die opstelling opereert het magazijn als ‘master’ en zijn de bewerkingsmachines als het ware de ‘slave’ (letterlijk: slaaf). Indien dat het geval is, is het in eerste instantie het magazijn dat alle zaag- en bewerkingsplannen ontvangt vanuit de werkvoorbereiding. Het magazijn weet dan ook perfect welke jobs eraan zitten te komen en welke platen daarvoor moeten worden aangeleverd.

Workflow

In- en uitvoer

De opstelling van een automatisch platenmagazijn moet uiteraard ook voorzien worden van een in- en uitvoersysteem. Langs die weg kunnen nieuwe platen in het magazijn worden gebracht en kunnen ook platen uit het systeem worden gehaald (bijvoorbeeld omdat ze onbewerkt nodig zijn op een werf).

Voor het invoeren van nieuwe stock zijn uiteraard strategieën van kracht. In het merendeel van de gevallen is de eerste prioriteit van het sturingssysteem het beladen van de bewerkingsmachines. Eens het systeem daarmee klaar is en er dus tijd over is, zal het de nieuwe platen invoeren in het magazijn. Maar welke strategie precies wordt gevolgd, verschilt van bedrijf tot bedrijf. Zo zullen in een houthandel de invoerstrategieën belangrijker zijn dan de uitvoerstrategieën naar de zaag of frees.

Bewerkingsmachines

Bewerkingsmachines

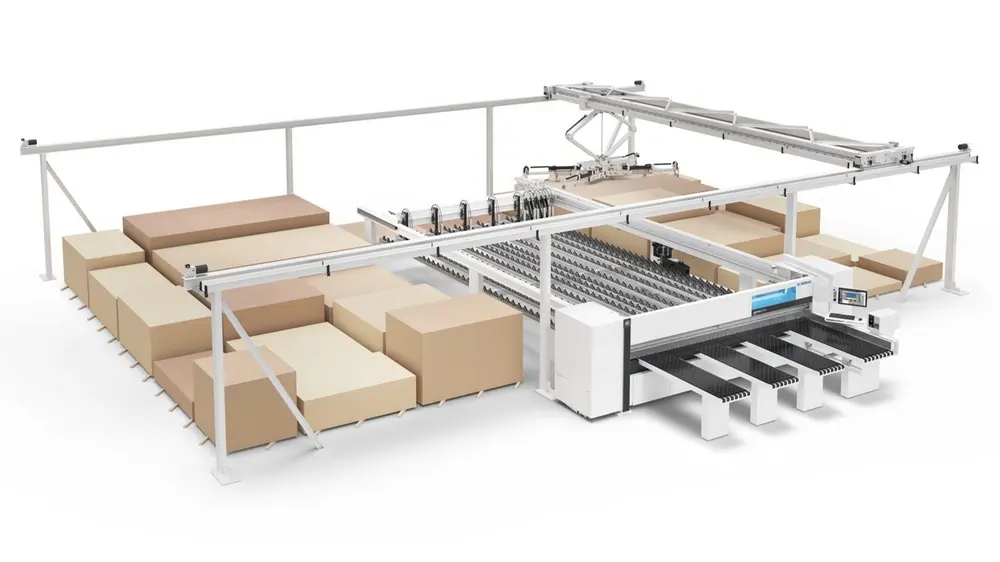

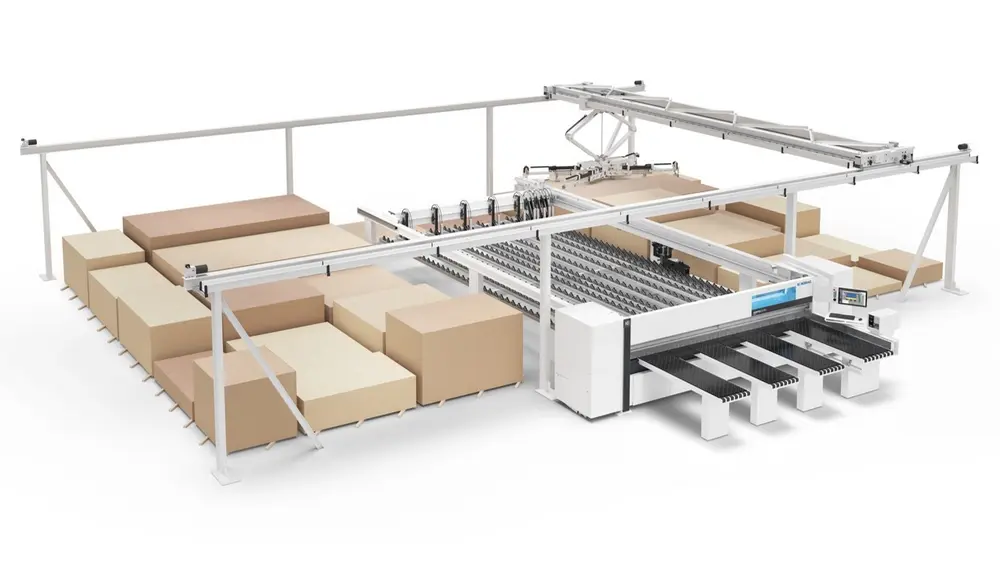

Er kunnen heel wat verschillende bewerkingsmachines worden gekoppeld aan een automatisch platenmagazijn. Doorgaans is dat een opdeelzaag, een freesmachine en/of een nestingmachine.

Etikettering

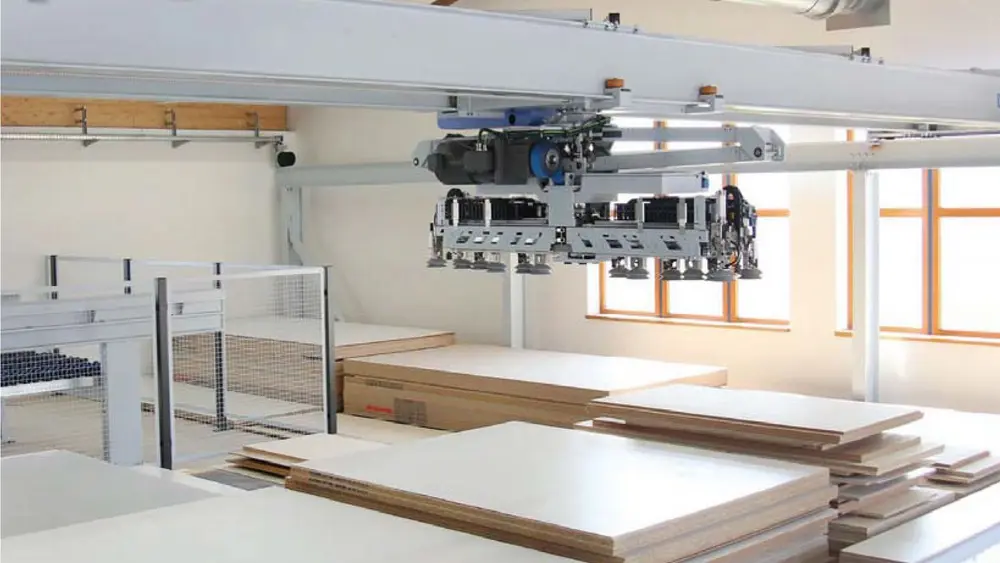

Hoewel manueel etiketteren nog steeds een optie is bij een automatisch platenmagazijn, kan het – om de bediener te ontzorgen – toch handig zijn om ook dat proces te automatiseren. Dat is zeker zo wanneer het magazijn in verbinding staat met meerdere bewerkingsmachines. De platen worden dan eerst naar een vrijstaand etiketteerstation gebracht, van waaruit ze daarna vertrekken naar de zaag- of freesmachine.

Automatisch etiketteren wordt aangeraden van zodra een bedrijf 550 onderdelen per dag vervaardigt.

Restenmagazijn

Dankzij een automatisch platenmagazijn kunnen de reststukken tot 30% beter benut worden. Dat komt omdat die stukken automatisch worden geregistreerd in het systeem – ze krijgen een uniek restartikelnummer – waardoor ze ook gemakkelijker opnieuw kunnen worden gebruikt. Het intelligente systeem weet perfect welke onderdelen in omloop zijn en zal dan ook een reststuk voorstellen als blijkt dat het kan worden gebruikt voor een bepaalde klus.

De stockage van de reststukken kan op verschillende manieren gebeuren:

- Grote reststukken worden meestal teruggeplaatst in het magazijn. Ofwel gaat dat langs de bewerkingsmachine, ofwel via een externe restenterugvoer. Die tweede oplossing is vooral interessant voor bedrijven die per dag heel veel platen bewerken;

- Bij kleine reststukken – die kleiner zijn dan de minimale maat van de hefapparatuur – rendeert het echter niet om deze terug in het magazijn te brengen. Er moeten dan immers zuigers worden uitgeschakeld. Daarom worden dergelijke onderdelen meestal gestockeerd in een extern restenmagazijn. Wanneer een reststuk uit dat extern magazijn kan worden gebruikt, gaat het systeem aan de bediener van de bewerkingsmachine zeggen dat hij dat onderdeel daar moet halen.

Een plaatser die op de werf een klein stuk nodig heeft kan natuurlijk ook putten uit het extern restenmagazijn. Dat stuk moet dan wel eerst worden ingescand om zeker te zijn dat het systeem het niet reeds heeft gereserveerd voor een andere klus. Is het reststuk niet gereserveerd, kan de plaatser het meenemen, mits hij het natuurlijk eerst uitboekt.